焊接品质检测案例1 焊道的形状检测

下面介绍利用高性能激光位移传感器进行焊接后的焊道外观形状(咬边、搭叠、余高不够等表面缺陷)检测案例。

案例1-1:激光焊道的2D截面形状检测

在焊接的后续工序中,目视进行全数检测时,不仅非常费时,同时也很难确保技能出众且有经验的检测员,可能会遗漏一些细微缺陷,出现人为失误,这是一个非常严峻的问题。此外,在使用视觉系统或传统红色激光位移传感器进行的焊接检测中,会因焊接焊炬的光或工件的漫反射光而发生误检测。*

与本公司LJ-G5000 系列产品的比较

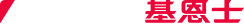

利用“LJ-X8000系列”进行高速且稳定的截面形状检测

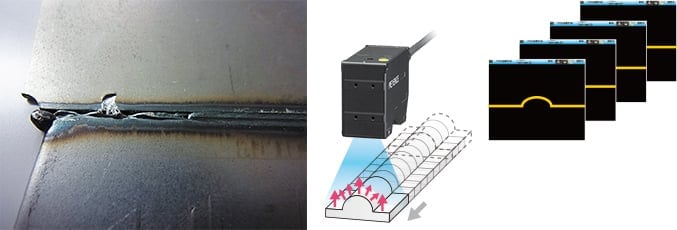

如果使用超高速轮廓测量仪“LJ-X8000系列”,就不会受到焊接车间的光学干扰影响,可高速且稳定地检测工件的截面形状,适用于各种形状的工件,因此可解决焊接的全数检测时发生的各种问题。

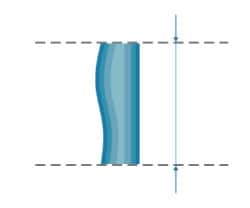

例如,在拼焊(TB)的激光焊接工序中导入“LJ-X8000系列”,可在不增加单件作业时间的前提下,追踪机器人的焊炬,在焊接后立即稳定地对焊道进行形状检测。利用最快64 kHz采样,即使在自动焊接时扫描头随焊炬快速并行移动,也可实现稳定的形状检测,可立即检测出焊接缺陷,将发生不良的可能性降低。

- 不同采样速度下形状检测的比较

-

传统的激光位移传感器:检测节距大,容易忽略突起部。*

与本公司LK-G5000 系列产品的比较

LJ-X8000系列:利用高速采样的细微节距,不放过突起部。

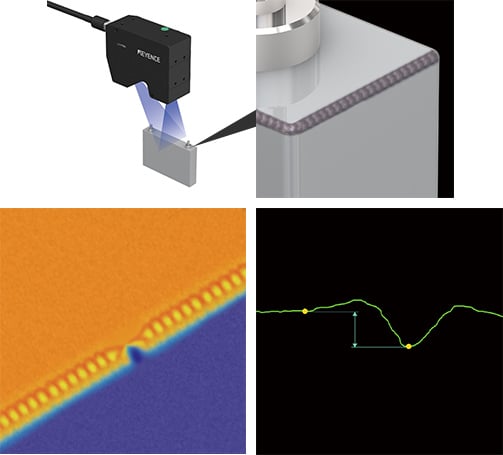

- 可在各种测量模式下用于各种工件

-

“LJ-X8000系列”可指定16种测量内容和11种测量对象,共配备74种测量模式。利用丰富的测量模式,可对各种工件的焊接部、焊接焊缝进行形状检测。

-

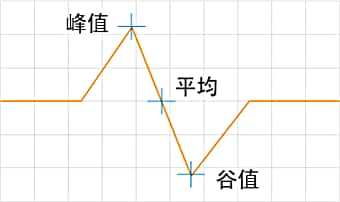

- 高度

-

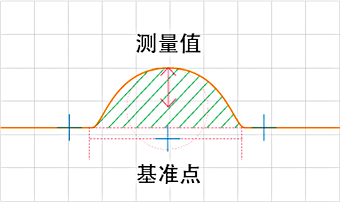

测量指定范围内的高度。

-

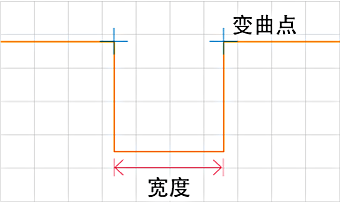

- 宽度、位置

-

根据指定条件,测量宽度和位置。

-

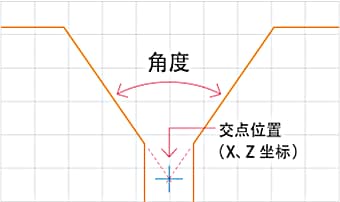

- 角度、交点

-

测量所检测的直线角度和交点位置。

-

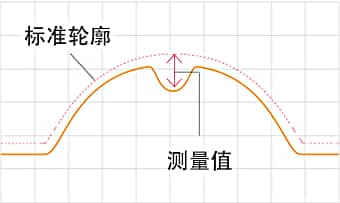

- 标准轮廓比较

-

与注册的标准轮廓相比,测量高度差最大的部分。

-

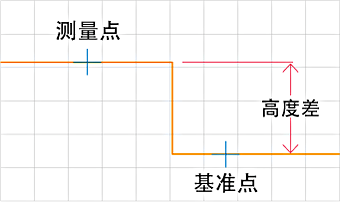

- 高度差

-

测量参考点与测量点的高度差。

-

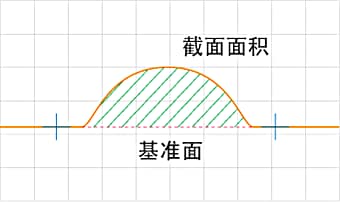

- 截面面积

-

测量距参考面的截面面积。

-

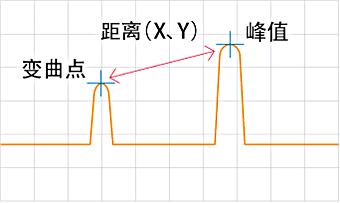

- 距离(点-点)

-

测量2点间的距离。

-

- 半径、中心位置

-

测量曲线形状的半径或指定点的中心位置坐标。

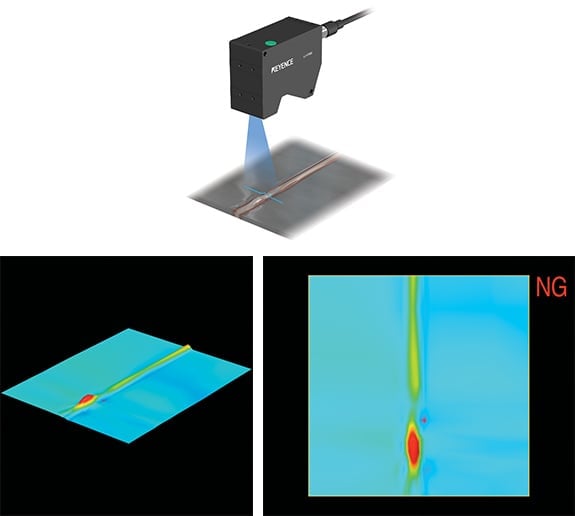

案例1-2:焊道的3D形状检测

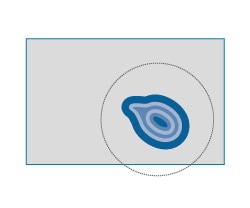

在3D形状检测中,可对更多形状的焊接部进行检测,如仅凭2D截面形状数据无法检测出来的凹痕、咬边的容积、搭叠的体积、焊道表面的开裂、焊道弯曲(焊道歪斜、焊道错位)、焊道长度不良(坡口残留等)或电弧擦伤、溅射等。

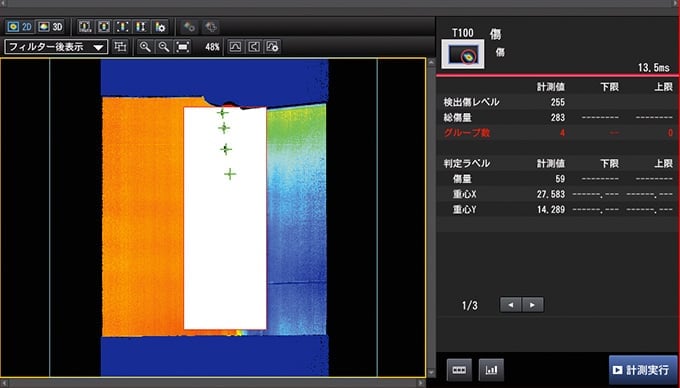

利用“LJ-X8000系列”和视觉系统进行的3D形状检测

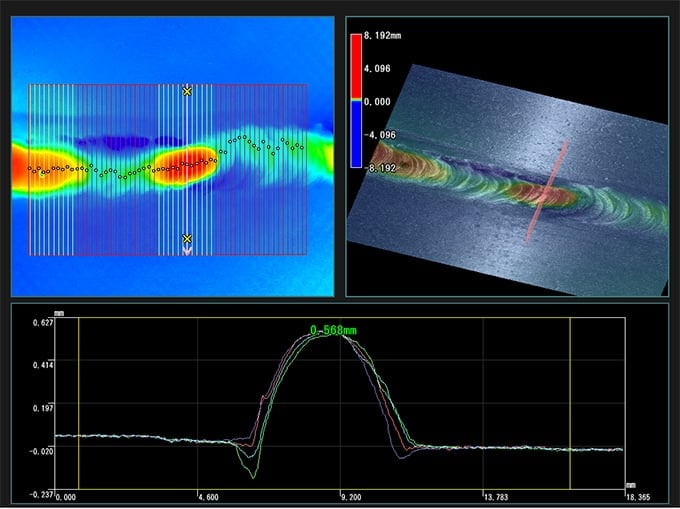

利用超高速轮廓测量仪“LJ-X8000系列”检测到的2D截面形状数据,生成3D形状并进行分析,实现精密的形状检测。

利用LJ-X8000获取焊道的2D截面形状数据

使用最大16284的截面形状数据,通过视觉系统生成3D形状

对焊道的3D形状进行分析,检测各种不良

- 借助3D形状检测实现的焊接部形状检测示例

-

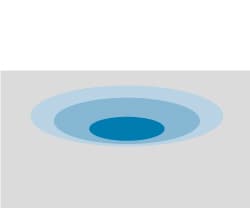

凹痕、咬边的容积

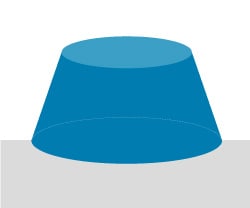

搭叠、焊道的高度和体积

焊道表面的开裂、凹陷

电弧擦伤、溅射

焊道的弯曲、错位

焊道的长度

以上述内容为主,可对焊接部的各种形状不良进行在线检测。

搭叠或余高不够、坡口残留、电弧擦伤、溅射的3D形状测量示例

检测内容

凹痕、咬边的容积

搭叠、焊道的高度和体积

电弧擦伤、溅射

焊道的长度

激光焊接余高不够(焊道凹陷)的3D形状检测和分析示例

检测内容

焊道表面的开裂、凹陷

凹痕、咬边的容积

焊道弯曲(焊道歪斜、焊道错位)、搭叠的3D检测和分析示例

检测内容

焊道的弯曲、错位

搭叠、焊道的高度和体积