输送辊和框架的尺寸测量

输送机是物流搬送系统中不可或缺的重要搬运装置,在输送机上进行加工和组装时,要求具备较高的动作精度。

为实现较高的动作精度,必须有较高的尺寸精度。但是,在利用卷尺、游标卡尺等手动工具测量时,需要许多人力和工时。而且这些测量方法难以准确测量目标尺寸,因此人们正在寻找更高效、精度更高的测量方法。

下面从多种多样的输送机中选择极其常见的输送机,从输送机的结构、原理等基础知识开始,说明影响其性能的形状和尺寸测量中存在的难题,以及如何实现更高效、精度更高的测量。

什么是输送机

输送机是指“连续搬运货物的机器”。输送机分为具备搬运物输送动力的类型和不具备动力的类型,不具备动力的输送机利用惯性搬运,具备动力的输送机利用电机、液压、磁铁等产生的力量,以固定速度,沿着规定方向输送搬运物。安装在装置或工序之间,有时并非单纯地进行搬运,还在搬运过程中进行组装和加工。

输送机的类型

具备动力的输送机除了皮带输送机、电机输送机、链条输送机之外,还有螺旋输送机、振动输送机、磁力输送机等。不具备动力的输送机中,辊式输送机较有代表性。

它们根据搬运物的尺寸、重量、材质、使用环境等所需的能力等区分使用。不仅可以直线搬运物体,还能改变方向或用于分流/合流,并根据空间情况进行安装,以及分拣搬运物。

这些输送机在装置或工序之间输送搬运物,视情况有时在物流搬送装置之间输送,因此要求没有翘曲和变形。此外,通过自动设备组装和加工输送机上的搬运物时,必须拥有准确的定位能力。因此,需要有高精度的制造技术和精确的安装,这就要求在各工序内必须进行尺寸测量。

输送机的原理和结构

在输送机的生产和安装期间,必须对各部位进行尺寸测量。要实现到这一点,就需要理解输送机的结构和原理。下面将以一般皮带输送机和辊式输送机为例,说明输送机的结构和原理。

皮带输送机

在皮带输送机内,搬运带卷绕在驱动皮带轮上。驱动皮带轮(机头轮)与驱动电机相连接,驱动皮带轮接收到驱动电机的动力后,搬运带和驱动皮带轮之间产生的摩擦力成为驱动力。一般来说,皮带输送机能够以面来承受摩擦力,因此实现了强大的搬运力。搬运物放置在皮带输送机的搬运带上,除箱式物体和袋式物体之外,还可搬运粉体等。由于搬运带和搬运物之间的摩擦力较大,可通过使用倾斜搬运专属带,进行上下倾斜搬运。

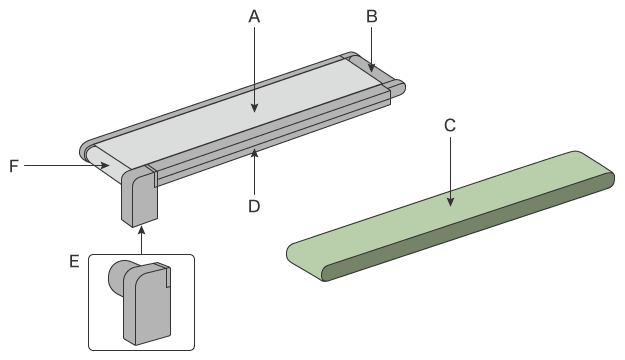

- A:框架(搬运带支撑架)

- 支撑搬运带的框架。有承板式、辊式等。

- B:尾辊

- 对搬运带施加张力的从动侧的辊。引导搬运带,并防止搬运带出现蛇行。

- C:搬运带

- 放置搬运物的部件。一般为橡胶材料或树脂材料。

- D:框架

- 作为输送机骨架的构造物,安装有皮带轮和辊。包括将钢材的型钢或钢材冲压并弯曲的纵桁框、将钢材的型钢组装成桁架状的桁架框等。

- E:驱动电机

- 用于移动搬运带的动力源。使用感应电机、无刷电机、步进电机。此外,还有具备搬运速度调节功能、配备电磁制动器(利用电磁力停止电机旋转)的电机。

- F:驱动皮带轮(机头轮)

- 驱动皮带输送机的皮带轮。与驱动电机相连。

辊式输送机

辊式输送机包括具备动力的、被称为“驱动输送机”的输送机,以及不具备动力的、被称为“无源输送机”的输送机。驱动输送机利用驱动电机的动力,旋转搬运辊来输送搬运物。传递驱动力有多种方法,不过原理都相同,即利用电机驱动力旋转搬运辊来输送搬运物,搬运物是在与搬运辊的摩擦力作用下被输送的。但是,辊式输送机与搬运物的接触部分是线形,因此搬运力小于皮带输送机。而无源输送机是由人员推动,或通过名为“推进器”的装置为搬运物施予惯性,由此进行输送。

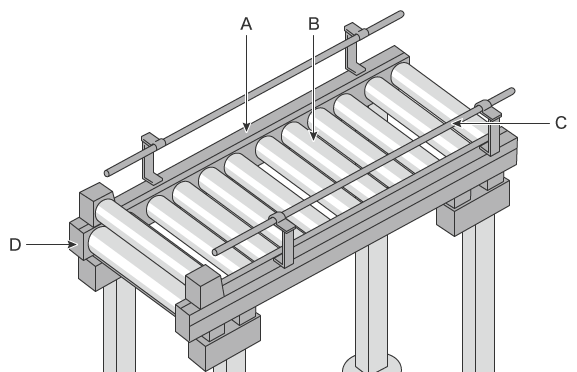

- A:框架

- 安装辊的框架。包括将钢材的型钢或钢材冲压并弯曲的纵桁框、将钢材的型钢组装成桁架状的桁架框等。

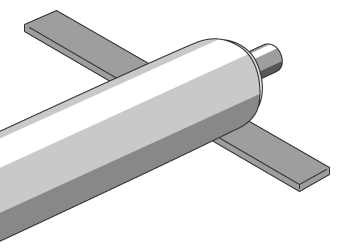

- B:搬运辊

-

例:皮带驱动

输送搬运物的辊。

如果是驱动输送机,则通过皮带或链条等与驱动电机连接。

无源输送机包括辊式和轮式,以手推搬运方式使用,或向下倾斜使用。 - C:工件导轨

- 防止搬运物从输送机上脱落的导轨。

- D:驱动电机(驱动输送机的情况下)

- 用于移动搬运辊的动力源。使用感应电机、无刷电机、步进电机。此外,还有具备搬运速度调节功能、配备电磁制动器(利用电磁力停止电机旋转)的电机。

输送机的尺寸测量要点

输送机在工厂制造并组装,在现场安装。制造时,辊间距、框架尺寸、安装状态下的尺寸是测量要点。

如果在制造时出现尺寸误差,安装后的调整会耗费大量工时,有时还必须将输送机回收至工厂,重新加工和调整。此外,为了使输送机正常运行,在安装时需要一边测量平行、水平等一边调整,这也是要点之一。

若未能正确加工和调整,会引起辊旋转不良或搬运带蛇行,从而导致搬运不良。

尺寸测量要点

输送机中极其重要的测量要点是,辊的组装精度以及框架和机头架的尺寸。

下面将说明这两个尺寸测量要点。

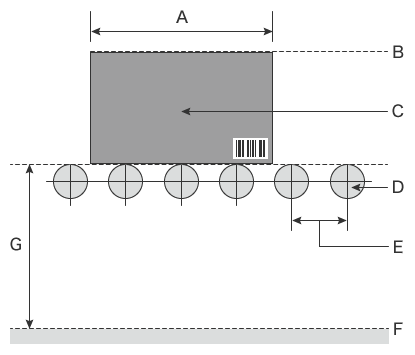

辊间距、水平、水平高度

关于辊间距,一般来说,对于搬运物与辊接触的表面,通常至少用3至4根来支撑。辊间距根据搬运物的宽度、长度和重量计算得出,设计时使搬运物重量均匀地分散在各辊上。

如果辊间距不均匀,每根辊承受的重量就会参差不齐,导致搬运不畅,如果是皮带输送机,就会造成搬运带蛇行。此外,如果相对于地板平面,辊的平面不够水平,传输线就会不稳定,在物流搬送装置间的搬运中成为严重的问题。

因此,除了生产时,在安装时也必须测量尺寸,确认辊间距和水平相对于设计值在公差范围内。

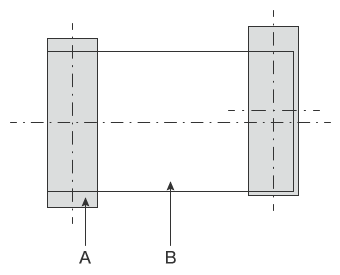

- A

- 搬运物的长度

- B

- 传输线

- C

- 搬运物

- D

- 辊

- E

- 辊间距

- F

- 地板平面

- G

- 辊的水平高度

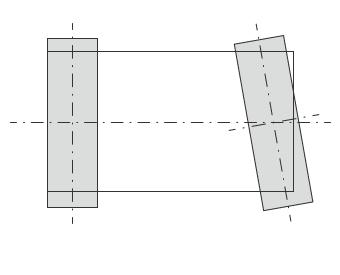

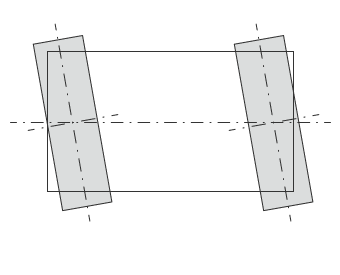

框架和机头架

框架和机头架的弯曲、扭转、水平高度不良、位置偏移会造成搬运带蛇行或偏倚,不仅会导致输送不良,对输送机的耐久性也带来巨大影响。

除此之外,搬运带蛇行和偏倚的原因还有皮带轮的平行、位置和角度发生偏移等,这些不良可通过调整来修正。但是,只有当得到框架加工和组装精度时才能调整,所以框架和机头架的平面度、平行度、起伏是重要的测量要点。

- A

- 辊

- B

- 搬运带

输送机尺寸测量的难题和解决方法

在输送机尺寸测量方面,除成品外,确认安装或维护时的精度也十分重要。特别是辊间距和水平、框架的平面度、平行度、起伏等尺寸测量必不可少。实施这些测量时以往采用卷尺、水平仪、千分表等手动工具。不过,此类方式存在一些难题:测量人员不同造成的测量值偏差、起伏趋势等不易掌握、测量耗时久等。

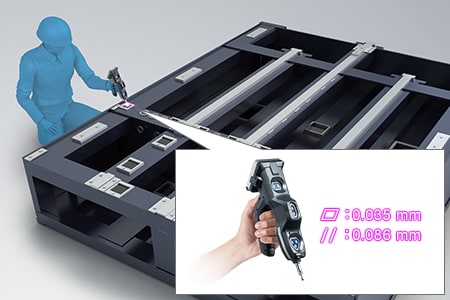

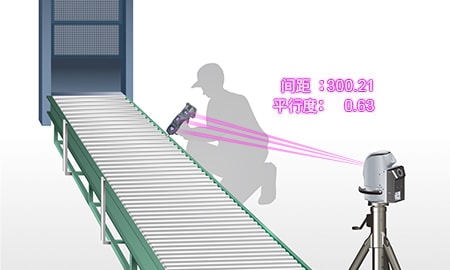

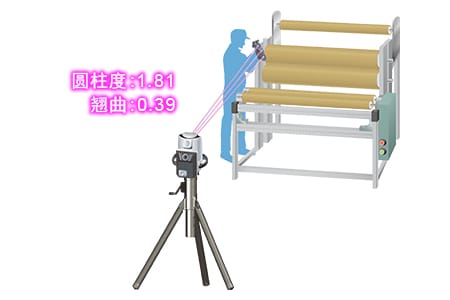

为了解决这些问题,越来越多的人开始采用新款三坐标测量仪。采用基恩士的大范围三坐标测量仪“WM系列”,面对长尺寸的输送机,也能使用无线探头,由单人完成高精度的尺寸测量。在测量范围内,可自由接近工件的深处部位,只需执行单手用探头接触待测量位置的简单操作,即可实施测量。与卷尺、水平仪、千分表等手动工具相比,测量结果无偏差,可进行定量测量。

辊间距测量

辊的直径越大,滚动摩擦系数越小,因此能够高效搬运。但是这样一来,辊的间隙就会变窄,一旦间距不正确,辊之间可能发生接触。此外,还会导致辊之间的平行出现误差,造成搬运物和搬运带发生蛇行,每根辊承受的重量也会参差不齐。

人们以往用游标卡尺、千分尺等手动工具逐个测量辊间距,然而测量位置很多,需花费大量时间。测量值会随着接触角度和强度而变化,所以作业人员不同会令测量值发生偏差。

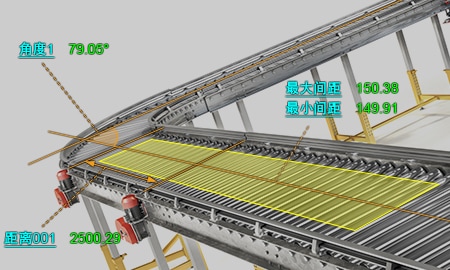

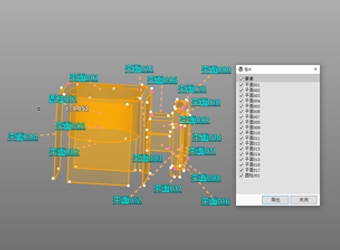

采用“WM系列”,只需将探头接触待测量位置即可测量。不仅是辊间距,辊之间的平行度以及安装后的水平高度也只需探头接触就能完成测量。三维距离和坐标也可直接测量。不熟悉测量工作的人员也能快速进行单人测量,不会因为作业人员不同而导致测量值偏差。

框架和机头架的平面度、平行度、起伏测量

输送机框架和机头架的尺寸精度会影响组装在输送机上的各个部件的组装精度。因此,除制造期间外,安装后也必须进行尺寸检测。

人们常用卷尺和量尺来测量输送机框架和机头架的尺寸。而且安装后需要进行长距离测量,因此用激光测长仪测量长度,用水平仪测量平行度。不过,需要由多名作业人员协同工作,效率较低。除此之外,用数值表示平面度和起伏较为困难。

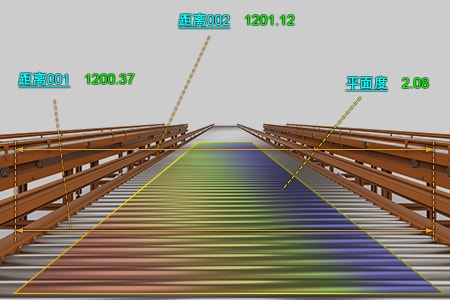

采用“WM系列”,单人也能够测量长尺寸的输送机。与卷尺和激光测长仪相比,精度更高,可用数值来表示平面度和起伏,还能将虚拟线的距离可视化。此外,还可以用彩色图表示翘曲和起伏,便于操作人员准确、简单地修正尺寸。该产品是可以自由携带的便携规格,可携带至施工现场,当场立即测量安装状态。

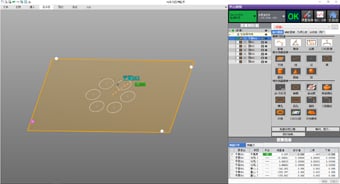

辊和装置框架测量示意图

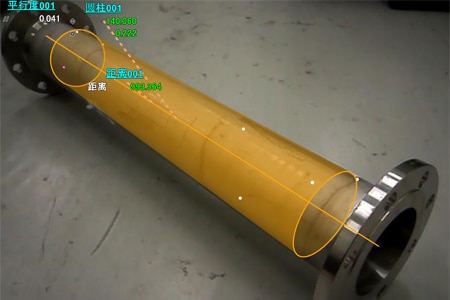

辊的圆柱度和外径测量结果画面

框架翘曲和平面度彩色图示意图

输送机尺寸测量的高效化

采用“WM系列”,通过只需无线探头接触的简单操作,单人也能测量长尺寸输送机各部位的形状和尺寸。而且,除了之前案例中的介绍外,还拥有以下优点。

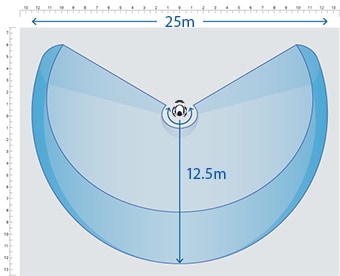

- 可以高精度测量大范围

- 以高精度测量大范围区域,最大测量范围长达25 m。搭载“测量指南”模式,可存储测量步骤,测量相同位置,因此不会产生人为的测量数据偏差。

- 可以3D模型输出测量结果

- 已测量的要素可导出为STEP/IGES文件。即使是没有图纸的产品,也能根据实物测量结果,制作3D CAD数据。

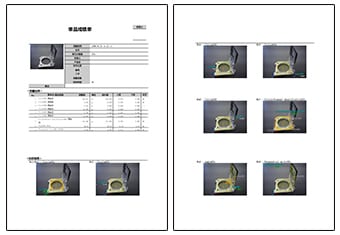

- 可保存自带照片的检测结果报告书

- 可自动制作带照片的检测结果报告书,测量位置一目了然。不仅有助于和客户建立信赖关系,还能以数字形式保存测量结果,从而提升公司内部数据管理的效率。

- 简单易懂的界面

- 三坐标测量仪的界面一般给人的印象是有很多难以理解、难以熟悉的指令,而“WM系列”则追求图像和图标等容易上手的操作性,可进行直观操作。

“WM系列”不仅能测量输送机各部位的尺寸和形状,还能强力支持与3D CAD数据的比对工作等。从输送机的制造,到安装和质量管理时的必要工作,飞跃性地提升效率。