快速准确地测量半导体封装的引线翘起的方法

近年来,在智能手机、平板电脑、可穿戴设备等不断向小型化、纤薄化方向发展、汽车通信和电子控制化应用增加的背景下,对于电子元件的封装质量和可靠性的要求越来越高。其中,半导体封装(引线框封装)的引脚发生翘起会导致连接不良、连接部强度下降,因此需要特别注意。

下面将解说引线框和引线翘起相关基础知识、在引线翘起测量方面的课题、课题解决方法,以及可飞跃性地提升作业效率与准确性的测量方法。

何谓引线框(引线)

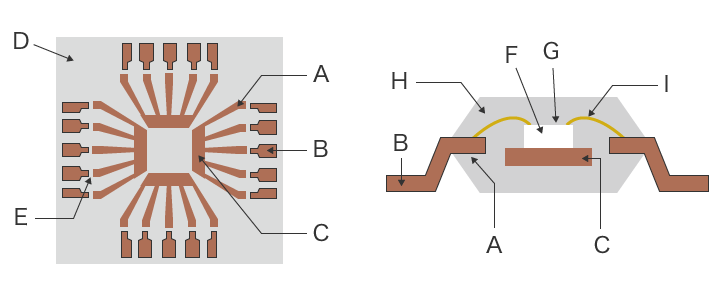

“引线框(英语:lead frame)”是指,在IC、LSI等半导体封装中,在支撑和固定半导体芯片(半导体元件)的同时,通过从封装伸出的如同蜈蚣脚般的多个外部连接端子“外引线”连接外部配线的部件。

这种形态的半导体封装完成品也称为“引线框封装”,从树脂露出的外引线也可简单地称为“引线”。引线框各部分名称和半导体封装内部结构如下图所示。

- A

- 内引线

- B

- 外引线

- C

- 芯片焊盘

- D

- 框(框架)部

- E

- 连筋

- F

- 半导体芯片(半导体元件)

- G

- 电极片

- H

- 树脂封装

- I

- 接合线

引线框(引线)的材质、加工和用途

引线框(引线)一般使用Cu合金(铜合金)类材料和铁合金类材料等在导电度、机械强度、导热度、耐腐蚀性等方面出众的薄板。

将这些长薄板依次输送,实施精密冲压(冲裁、拉延、弯曲)加工。由此成型为支撑固定半导体芯片(半导体元件)的“芯片焊盘”、与半导体元件配线的“内引线”、连接外部配线的“外引线”等。除机械加工以外,引线框制造工序还有蚀刻、电镀等表面处理工序。

引线框不仅可用于IC、LSI等集成电路封装,还可用于离散半导体、光电耦合器、LED等。这些都采用引线接合,作为将半导体元件各电极和内引线进行内部连接的方法。

引线翘起、连接不良等表面贴装中的不良与应对措施

近年来,随着封装电子元件小型化和电子电路高密度化,引线框及其连接要求具有更严格的精度。在表面贴装工序中,外引线的尺寸和形状、共面性的不良是造成封装时不良的原因。此外,因为引线表面处理不良、回流焊热量不足而导致的焊锡浆(焊锡膏)扩散(湿润)不足、因为回流焊条件不合适而造成的焊锡熔融不足、因为印刷电路板翘曲等各种条件而发生表面贴装元件(SMD)的“引线翘起”,这些造成了连接不良,降低接点强度。

下面是引线翘起等代表性封装不良的原因与应对措施的例子。

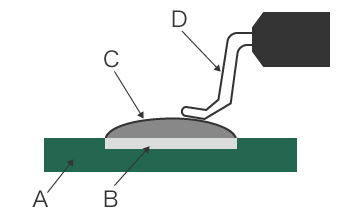

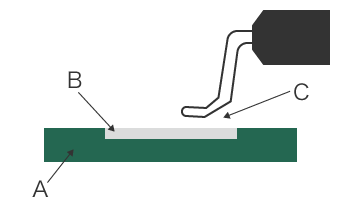

引线翘起(部件翘起)

- A

- 印刷电路板

- B

- 接合焊盘

- C

- 焊锡

- D

- 引线(部件)翘起

- 现象:外引线等电子部件端子上没有焊锡,呈向上翘起的状态。

- 原因:焊锡印刷或部件的位置偏移、焊锡印刷量或熔融时间不均匀、引线等端子变形、装配机按压不足。

- 应对措施:修正位置偏移、减少焊剂含量、检查和管理引线等端子形状、研究印刷条件、研究回流焊条件。

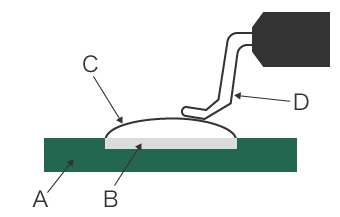

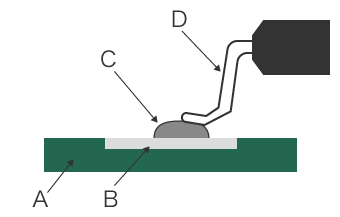

焊锡未熔融

- A

- 印刷电路板

- B

- 接合焊盘

- C

- 焊锡粉末残留

- D

- 引线翘起

- 现象:焊锡未充分熔融,有粉末残留。发生封装部件连接强度下降、引线翘起等情况。

- 原因:回流焊条件不合适、焊锡浆劣化。

- 应对措施:重新评估回流焊条件、确认和更改焊锡浆保管方法。

无焊锡

- A

- 印刷电路板

- B

- 接合焊盘

- C

- 焊锡不足或不存在(引线连接不良)

- 现象:接合焊盘上没有或极少焊锡。

- 原因:焊锡浆印刷量不足、接合焊盘与引线表面状态和焊锡浆劣化导致润湿不足、回流焊时热量不足。

- 应对措施:查看接合焊盘和引线的表面、印刷掩膜、焊锡浆的状态,重新评估回流焊条件。

焊锡扩散不足

- A

- 印刷电路板

- B

- 接合焊盘

- C

- 焊锡(未润湿扩散)

- D

- 引线

- 现象:焊锡在接合焊盘或引线上未充分润湿扩散,发生连接部分强度下降、引线翘起等。

- 原因:焊锡浆印刷量不足、接合焊盘、引线和焊锡浆劣化、热量不足。

- 应对措施:查看接合焊盘和引线的表面、印刷掩膜、焊锡浆的状态,重新评估回流焊条件。

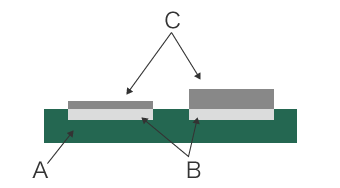

焊锡量不均匀

- A

- 印刷电路板

- B

- 接合焊盘

- C

- 焊锡(量不均匀、高度不均匀)

- 现象:焊接部的焊锡量不固定。造成引线翘起、连接不良。

- 原因:焊锡浆的印刷性(穿过性)低、印刷条件不合适。

- 应对措施:研究焊锡浆和印刷条件。

引线翘起测量的课题

每个已封装的半导体封装里都有很多引线,要确认引线的连接状态并不容易。尤其是在电子部件小型化、封装印刷电路板高密度化的背景下,测量难度不断增大。

在使用高度尺规和三坐标测量仪测量引线翘起(高度)时,存在以下课题。

使用高度尺规测量引线翘起的课题

通过搭配使用千分表,高度尺规可以进行高度的测量。

测量仅限于点,为了提升精度,需花费时间测量多点。但是,即使花费大量时间测量多点,也难以掌握面的整体状态。

此外,测量高密度印刷电路板封装中的半导体工件的引线时,往往难以接触到狭窄部分的极小处进行测量。而且,测量结果的人为偏差、测量仪本身的误差都会导致无法稳定地完成测量。

使用三坐标测量仪测量引线翘起的课题

如要使用三坐标测量仪测量,必须使探头前端的接触件接触目标物测量位置上的多个部位。

但是,印刷电路板和部件因为接触件的测量压力而发生微小弯曲时,会产生测量值偏差。

此外,半导体封装的引线部分很小,必须事先精密地编写测量仪的程序。根据引线连接部分的不同尺寸和配置,有时测量本身就非常困难。

引线翘起的课题解决方法

对于立体的目标物和待测量面,使用的接触式测量仪需以点为单位进行接触,因此测量相当耗时。此外,还存在人为产生的偏差等导致测量值可靠性较低、数值数据化等后续处理不便的课题。

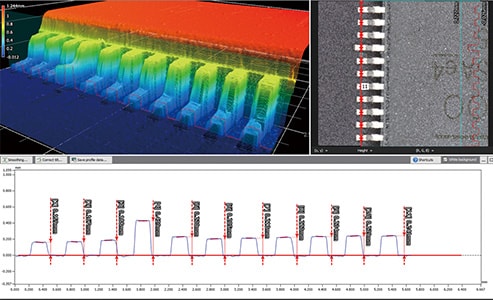

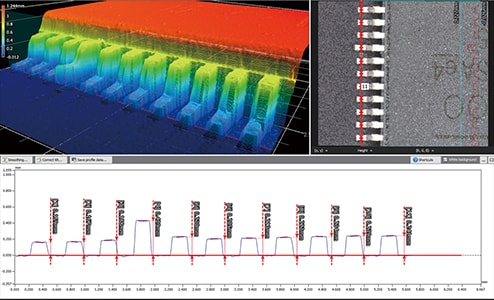

为解决这些测量课题,基恩士开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:最快1秒。用“面”一并取得目标物整体的3D形状。

“VR系列"可在1秒内取得面的数据(一键80万点数据),飞跃性地缩短了因多点测量而耗费的时间。准确测量目标物整体的3D形状,并快速完成评估。

此外,还可以通过彩色图将多条引线的高度差异进行可视化,使操作人员一眼掌握哪根引线以什么数值翘起。而且只要扫描过一次,之后就能取得各个部位的轮廓数据,因此可掌握详细状态。

优点2:微小的目标物也能轻松实现定量测量

可切换低倍率/高倍率相机,半导体工件引线等微小目标物整体和细节均能准确完成3D扫描。

此外,将目标物放置到载物台上,通过只需按下按钮的简单操作,即可测量3D形状。根据目标物的特征数据自动完成位置补正,因此无需严格的定位。无需经验和知识即可定量测量,不会产生人为偏差,因此可增加测量数。

还配备了“Smart Measurement功能”,设定时能自动设定测量范围和移动载物台,免去了设定测量长度和Z范围等麻烦。

总结:飞跃性地提升棘手的引线翘起测量的速度和精度

采用“VR系列”,可通过高速3D扫描,以非接触的方式迅速、准确地测量引线翘起、各部件封装状态等面整体的3D形状。

- 最快1秒。以面为单位、用彩色图了解多根引线的翘起(高度),可通过各截面的轮廓测量,取得详细数据。

- 小型、精密的封装部件的整体和细节也能利用倍率切换,以非接触方式高精度地进行形状测量。

- 无需定位。无需经验和知识。只需将目标物放置到载物台上并按下按钮的简单操作,即可完成测量。

- 可用彩色图显示3D形状。可将一目了然的数据进行共享,顺利实现合作并采取措施。

- 轻松实现多个测量数据的定量比较和分析。

可将多个测量数据排列比较,并通过设定的批量应用来分析数据。共享3D形状数据,从测量作业到不良分析及不良应对措施,飞跃性地缩短了工作时间,提升了效率。