简单准确地测量研磨量的方法

“研磨”是指“打磨、磨光”。被广泛用于各类工业领域,半导体的研光工序就是其中的代表之一。

下面将介绍磨平目标表面以保持光滑的“研磨”、可除去因研磨而导致的应变和损伤的“蚀刻技术”的基础知识与特点、评估以上项目时使用的“3D轮廓测量仪”的应用案例。

- 研磨盘研磨

- 抛光研磨

- 电解研磨

- 化学研磨

- 树脂的磨损量分析案例

- 研磨垫形状测量案例

- 磨石形状测量案例

- 各种类型的蚀刻

- 通过观察蚀刻金属组织,进行组成分析的案例

- 蚀刻量评估案例

- 化学研磨处理后的表面粗糙度测量案例

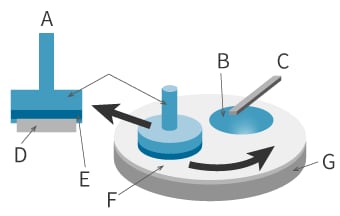

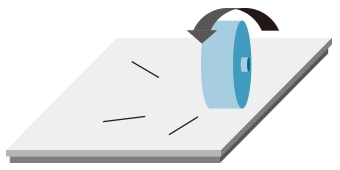

研磨盘研磨

这是一种将目标物放置在被称为研磨盘的平面固定盘上,在目标物与磨盘间注入研磨剂(金刚石、碳化硅、氧化铝等)作为磨粒,通过旋转工作台的方式,切削目标物表面的研磨方法。

- A

- 侧视图

- B

- 悬浮液

- C

- 悬浮液供料器

- D

- 晶片

- E

- 载体薄膜

- F

- 研磨垫

- G

- 研磨旋转工作台

抛光研磨

这是一种在布料或其他材质研磨轮(抛光片)上浸润研磨剂,涂抹在表面后,旋转研磨轮,通过挤压目标物的方式提升表面粗糙度的研磨方法。

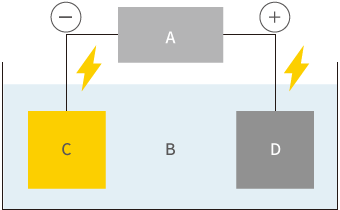

电解研磨

将目标物浸泡在被称为电解研磨液的酸性液体中,把目标物作为阳极并通电。相对电极表面会溶出微量的铁、镍原子,目标物被蚀刻。根据阴极的装设位置,被对准的部分将被切削,从而能以较小的蚀刻量实现精细的粗糙度处理。

- A

- 电源

- B

- 电解液

- C

- 相对电极(阴极)

- D

- 产品(阳极)

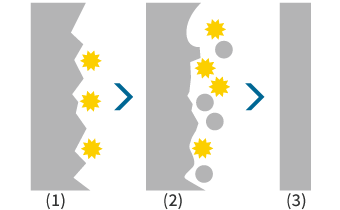

- (1)研磨前(产品表面)

- 数μm左右的凹凸

- (2)研磨时(产品表面)

- 凸部被优先溶出

- (3)研磨后(产品表面)

- 抛光

在电解作用下,凸部会优先溶解,得到抛光。

化学研磨

将目标物泡入被称为化学研磨液的酸性液体中,溶解目标物表面,凡是接触液体的部分(无论目标物内外),均会被均匀蚀刻,不具有电解研磨那样的选择性。

| 电解研磨 | 化学研磨 | |

|---|---|---|

| 研磨量 |

约为1至5 μm |

约为1至20 μm |

| 处理精度 |

亚微米 |

微米 |

| 电极 |

需要 |

不需要 |

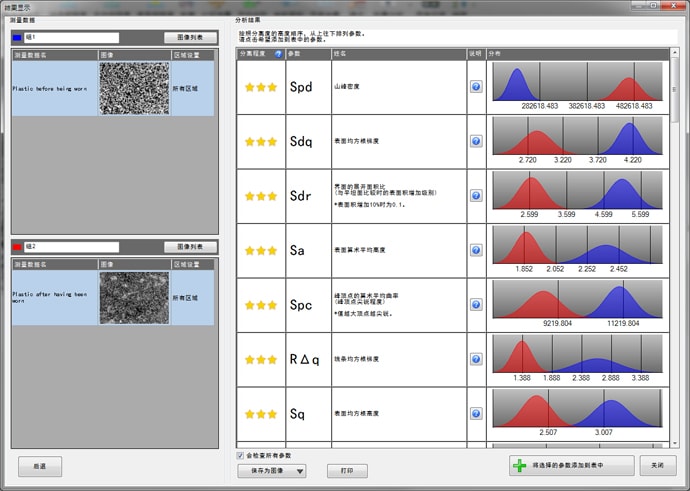

树脂的磨损量分析案例

通过分析评估前后的表面性状、磨损形态、量等的倾向,对材料配方和化学合成的条件进行细化分类及数值化,减少了多余的制造成本。

评估方法

用触针式表面粗糙度仪进行评估

- 若目标物为树脂,触针的测量压力会造成损伤。

- 为了消除测量点的偏差,必须完成一定的测量数,分析工作也相当耗费工时。

导入效果

- 能够以统一的评估条件,对多组评估数据进行批量分析。

- 能够以面为单位进行评估,可进行粗糙度、体积、表面积等的多元化分析。

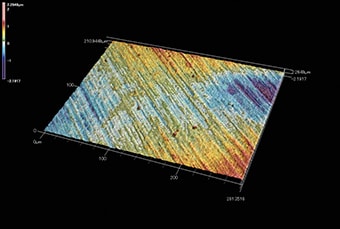

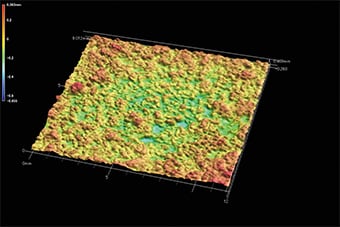

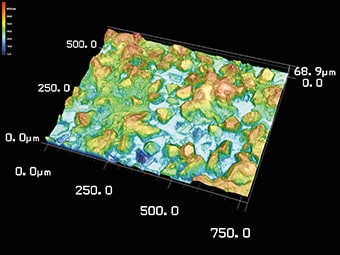

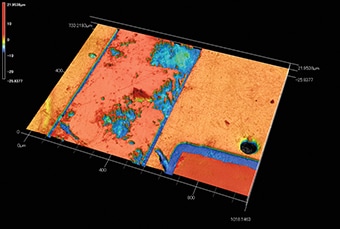

研磨垫形状测量案例

研磨垫的表面状态会影响研磨目标物的平坦度、均一性等处理效果,因此十分重要。

通过对表面状态进行定量评估,改善了品质。

评估方法

用SEM进行评估

- 可观察范围狭小,需要达到一定的测量数。

- 必须进行样品加工、蒸镀等预处理,分析耗时较长。

导入效果

- 测量范围大,一次就能完成评估。

- 测量时间短。

- 可对表面形状、凹凸进行定量化。

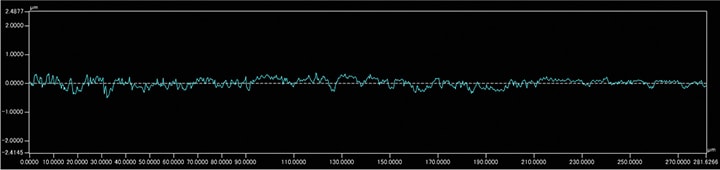

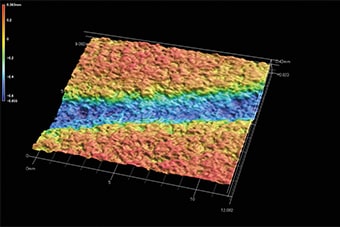

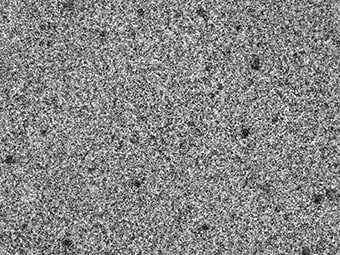

磨石形状测量案例

由于需要通过电镀将金刚石、CBN磨粒固定到基体上,基体的形状就显得尤为重要。

通过评估电着磨石的基体表面形状,提高了成品率。

评估方法

用SEM进行评估

- 可观察范围狭小,需要达到一定的测量数。

- 分析耗费时间。

- 样品尺寸受限,为了分析,必须进行处理,破坏样品后检查。

导入效果

- 样品尺寸不受限,无需破坏即可评估。

- 可对表面形状、凹凸进行定量化。

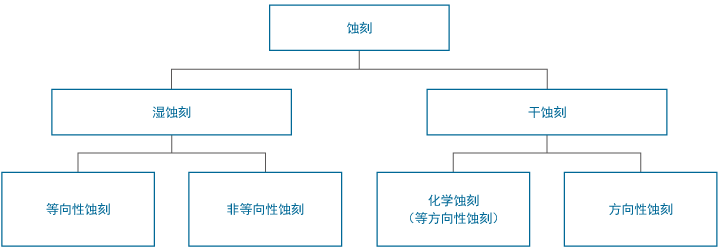

各种类型的蚀刻

蚀刻大致可分为使用酸、碱等化学溶液的湿蚀刻,和利用离子、气体、自由基等物质的干蚀刻。

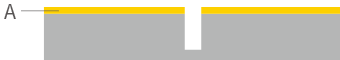

湿蚀刻

- 等向性蚀刻

-

在掩膜开口部分,会顺着表面的放线方向,以同样的速度被蚀刻,因此掩膜正下方被蚀刻(侧蚀、底切)。在去除牺牲层时会使用该方法。

- A

- 掩膜

- 非等向性蚀刻

-

减少侧蚀,利用结晶异方性,仅对某一特定方向进行蚀刻的方法。

- A

- 掩膜

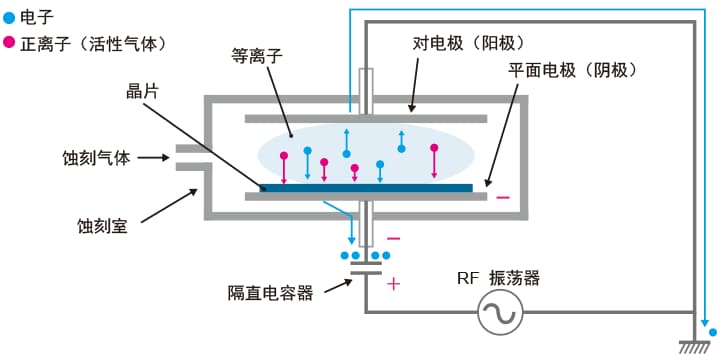

干蚀刻

- 化学蚀刻(等方向性蚀刻)

-

通过离子化、自由基化的反应气体与蚀刻目标物之间的化学反应,进行蚀刻的方法。

- A

- 离子等离子

- B

- 光阻剂

- C

- Sio2等的氧化膜(绝缘材料)

- D

- 硅晶片

- E

- 无光阻剂的部分会因离子而剥落

- 方向性蚀刻

-

用具有指向性的离子或高速中性粒子撞击蚀刻目标物,实现蚀刻的方法。

通过观察蚀刻金属组织,进行组成分析的案例

不仅能观察到只能通过SEM观察的金属组成,还能通过测量蚀刻腐蚀部位的高度,评估组织的成分。

评估方法

用SEM进行评估

- 金相显微镜或SEM,只能对金属组织进行目视观察。

- 不仅要通过目视判断进行N次评估,还会因测量点及人为因素发生巨大偏差,分析耗费时间。

导入效果

- 画质好,可以观察到只能通过SEM观察的金属组成。

- 将表面形状、粗糙度定量化,无需耗费多余的分析工时。

- 通过测量因蚀刻而下陷的部位的高度,可判断组织的成分。

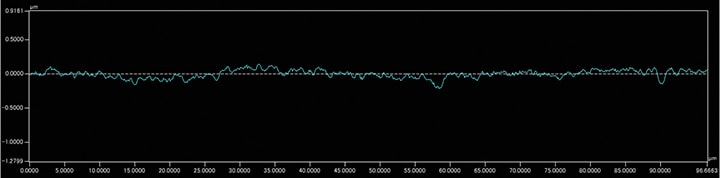

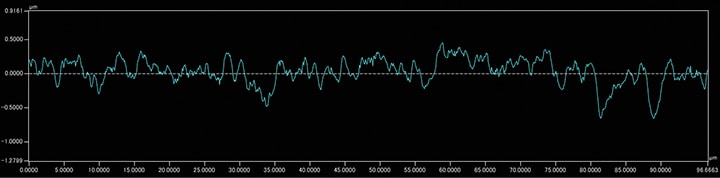

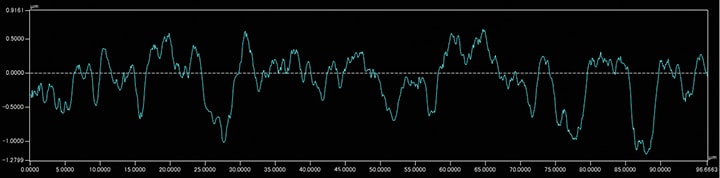

蚀刻量评估案例

通过评估表面形状和表面粗糙度,可定量化不同时间和温度变量下的蚀刻效果。

成功削减了蚀刻条件设置等的评估工时。

评估方法

用金相显微镜、触针式表面粗糙度仪进行评估

- 在放大观察中,缺乏再现性,可靠性低。

- 难以测量小于触针顶端R的沟槽。

导入效果

- 可将表面形状的差异定量化。

- 可在不受触针前端形状和磨损影响的情况下,评估表面粗糙度。

- 蚀刻时间

-

0分钟

-

5分钟

-

10分钟

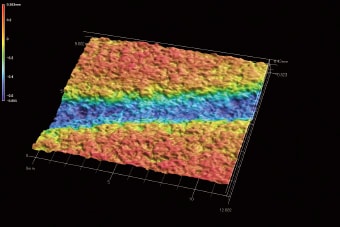

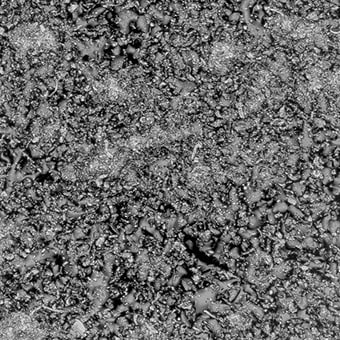

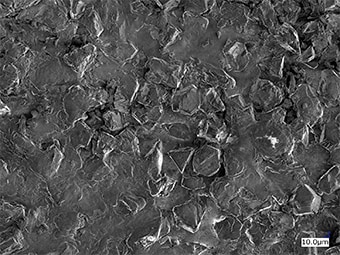

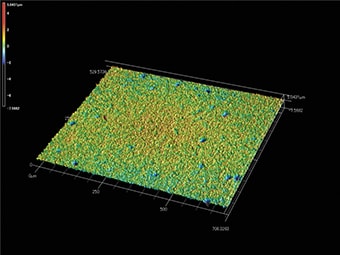

化学研磨处理后的表面粗糙度测量案例

通过评估化学研磨处理后的表面粗糙度,可评估化学研磨对母材产生的影响,提高了成品率。

评估方法

用SEM进行评估

- 用金相显微镜对金属表面进行目视观察。

- 用触针式表面粗糙度仪评估表面粗糙度时,不同测量点会造成数值偏差,因此需要评估一定的测量数,分析耗费时间。

导入效果

- 可对表面形状、粗糙度进行定量化。

- 能够以面为单位进行评估,可实现高再现性的评估。