快速准确地测量前刀角的方法

“前刀角”是切削工具的刀片与切屑之间的角度,与切削阻力、切屑排出、切削热量有密切关系。前刀角的变化也会影响工具的加工精度以及工具本身的使用寿命。因此,许多加工现场的重要任务之一就是确认和管理工具的前刀角。但是,测量工具的前刀角十分困难,进行准确测量存在诸多课题。

下面将从前刀角的基础知识,到相关信息、前刀角测量的课题以及解决方法进行解说。

- 何谓前刀角

- 何谓立铣刀的前刀角、正前角形状和负前角形状

- 刀具角、前刀角、后刀角与加工的关系以及测量的重要性

- 前刀角测量的课题

- 前刀角测量的课题解决方法

- 总结:对难以测量的、工具的前刀角测量进行飞跃性改善和高效化

何谓前刀角

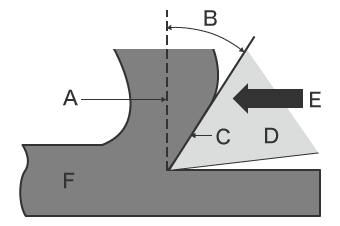

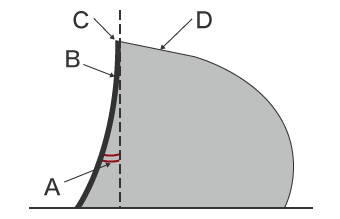

切削工具的车刀前端安装的刀片上设有“前刀面”,在切削工件(被切削物)时流出切屑。“前刀角”是指,被切削工件的面(基准面)和切削工具摩擦时流出切屑的面(前刀面)所形成的角度。

- A

- 基准面(切屑)

- B

- 前刀角

- C

- 前刀面

- D

- 刀片(工具)

- E

- 切削方向

- F

- 工件

刀具前端角度称为“刀具角”。位于刀片(工具)的前刀面对侧(图中为下侧)的面称为“后刀面”,与工件之间的角度称为“后刀角”。这是避免工具碰撞到工件所必需的角度。

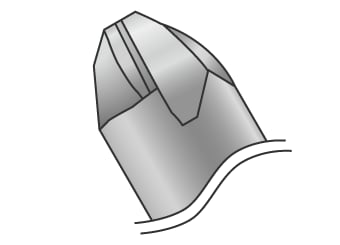

何谓立铣刀的前刀角、正前角形状和负前角形状

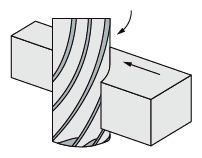

铣削加工中使用的立铣刀根据刀尖形状的前刀角,主要分为正前角形状(正形状、正)和负前角形状(负形状、负)。

多数情况下,选择对刀尖的切削阻力较少的正前角形状。但是,高硬度钢等材料的加工要求刀尖具有一定强度,因此有时会选择前刀角为负前角形状的立铣刀。具有代表性的形状及特点分别如下所示。

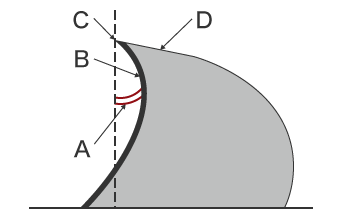

正前角形状

- A

- 前刀角=正前角

- B

- 前刀面(刀刃内侧)

- C

- 刀尖

- D

- 后刀面

- 正前角形状的前刀角的特点

-

- 切削刃形状尖锐,切削阻力小。

- 即使是低速加工,也能获得良好的加工面粗糙度。

- 适合容易发生熔敷和挤裂的软质材料(铜、铝、不锈钢、树脂、生材、调质钢等)。

负前角形状

- A

- 前刀角=负前角

- B

- 前刀面(刀刃内侧)

- C

- 刀尖

- D

- 后刀面

- 负前角形状的前刀角的特点

-

- 在低速加工中,切削阻力高,但加工面粗糙度变差。

- 在高速加工中,可获得良好的加工面粗糙度。

- 适合容易发生缺角的高硬度材料(高硬度钢、铸铁等)。

前端呈半球状的球头铣刀,通过将前端刀刃的螺旋角制作成负前角形状,可使刀尖中央部分增厚。由此便可获得高刚性。

刀具角、前刀角、后刀角与加工的关系以及测量的重要性

在切削加工中,将工具切入工件(被切削物),通过向内部压入(移动)进行切削。为了按照预期完成加工,除了“刀具角”之外,在工具前进方向上需要设置“前刀角”,用来排出切屑,还需要适当设置“后刀角”,避免工具接触到切削后的完成面。各种角度与加工的主要关系总结如下。

刀具角

被切削物硬度高时,若刀具角过小,容易发生缺角或缺损,因此需要取较大的刀具角。另一方面,若切削软钢或具有加工硬化性的被切削材质、熔敷性高的被切削材质,为增强切削性,应取较小的刀具角。

前刀角

切屑厚度与流动方向取决于前刀角。

前刀角越大,切屑的“剪切角”就越小,切屑厚度也越薄。于是,切削力变小,切削温度下降,因此可获得工具磨损减少的效果。但是,当前刀角过大时,刀尖强度下降,会产生加工高硬度材料时刀尖容易缺损的问题。

在重切削时,若无法取得更大的前刀角,可使用之前以立铣刀为例解说的、具有负前角形状(负)的前刀角的工具。此时,部分切屑附着或滞留在前刀面上,可能会代替刀尖进行切削。这种前刀面上的切屑称为“死区金属”,可能会对切屑生成状态、工具使用寿命、完成面粗糙度等造成影响,因此需要加以注意。

后刀角

后刀角的目的是避免工具碰撞到工件,不需要太大的角度。一般来说,若增大后刀角,会造成切削刃强度下降,对机械性冲击的承受能力变差。另一方面,后刀角较大的刀具的优点是,即使磨损加剧,后刀面的磨损范围也不会增大,不易引起颤振。此外,在延性材料(铝合金等)的切削中,可增大后刀角,使切屑等不易附着在后刀面上。

如上所述,工具各部位角度与工件的加工效率、加工精度、完成情况、工具使用寿命有密切关系。工具磨损等会使这些角度发生变化,因此可以说,工具形状测量对于维持和提升加工质量和加工效率来说非常重要。

前刀角测量的课题

在工具的各部位中,若前刀角不合适,会造成工具消耗、死区金属附着、完成面粗糙度不良、工具使用寿命缩短,因此特别要求准确的测量。

形状轮廓测量仪和显微系统等常被用来测量前刀角,但是存在以下课题。

使用形状轮廓测量仪测量前刀角的课题

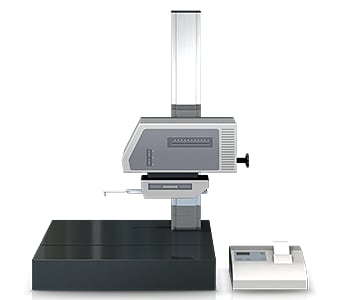

形状轮廓测量仪是使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。

近年来还出现了用激光代替触针,通过非接触式的轮廓描绘,实现复杂形状测量的机型。部分机型还能进行上下两面的测量。

使用形状轮廓测量仪测量工具的前刀角时,存在以下课题。

- 因为角度过小,所以探针的触针偏离目标物,难以测量到准确的值。

- 即使重新研磨前刀面,也由于是以线为单位进行测量和评估,难以判断调整后的状态是否合适。

前刀角测量的课题解决方法

使用的接触式测量仪在用夹具固定目标物时会花费很多时间。此外,需在用点或线接触立体目标物和测量位置的同时进行测量,存在要选择目标物和测量位置的课题。

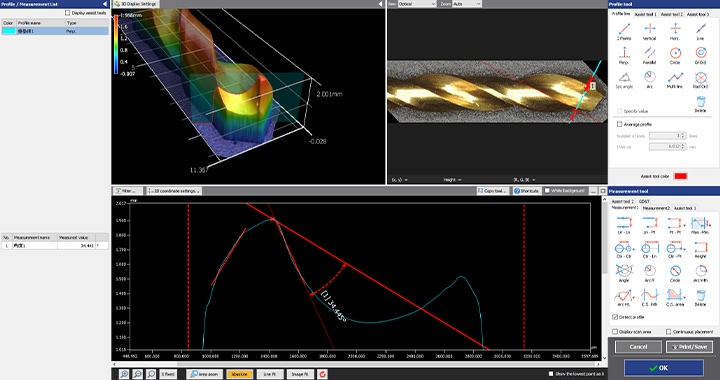

为解决这些测量课题,基恩士开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:以非接触方式测量3D形状,对角度特性的适应能力强

形状轮廓测量仪需要在用针接触目标物表面的同时,以线为单位进行测量,因此难以测量角度尖锐、形状复杂的小型目标物。

而使用“VR系列”,能够以非接触方式以面为单位快速扫描目标物的3D形状,并完成测量。因此,对于目标物角度特性的适应能力强,可快速、准确地捕捉形状,获得三维形状和各个部位的轮廓数据。除抛弃式刀片以外,在测量立铣刀等形状细微复杂、兼具角度特性的工具时,具备巨大优势。

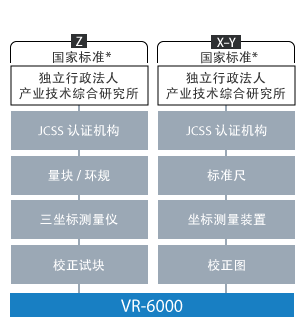

优点2:支持可追溯性的测量系统

“VR系列”可快速、准确地扫描并测量目标物形状。

其测量结果基于符合国家标准的可追溯性体系。

支持XYZ可追溯性的量具,符合JCSS日本计量法认定事业者的标准刻度,需要时可在现场校准。可按照标准实现高可靠性的测量。

总结:对难以测量的、工具的前刀角测量进行飞跃性改善和高效化

使用VR系列,能够以非接触方式快速扫描目标物的3D形状,并完成测量。对于正常加工中不可缺少的工具的前刀角,只需将工具放置于载物台即可简单准确地测量。引进VR系列的优势如下所述。

- 与接触式测量仪不同,无需担心目标物的形状和尺寸以及测量位置的角度特性,即可准确完成测量。

- 可连接至可追溯性体系,实现了基于国家标准的高可靠性形状测量,而这在使用数码显微系统时难以实现。可在各个场所实施校准。

如上所述,“VR系列”可准确、快速地测量包括前刀角在内的工具形状,维持了加工质量和加工效率,防止缩短工具使用寿命。

不仅仅是工具,加工后的工件(加工件)的3D形状也能准确快速地测量。“VR系列”可谓是飞跃性地提升加工现场一系列工作流程的效率、提升质量和生产效率的工具。