准确测量剪切加工后的塌角形状的方法

冲压加工有剪切、弯曲、拉延等多种加工法。其中,剪切加工有冲孔、切口等类型,这些加工均使用名为“剪切”的力。剪切形成的面称为截面,通过调查此处的形状,可了解凸模和凹模的间隙(缝隙)等状态。

因此,本项将说明剪切加工的基础知识和塌角的发生原理。此外,还介绍包括塌角在内的剪切面测量课题与解决方法。

何谓塌角

塌角是剪切加工产品的表面上发生的现象。这种现象表现为,在通过凸模和凹模切断加工材料时,截面上产生的拉伸力会拉伸加工材料,使表面变得光滑。其大小和形状根据凸模和凹模的间隙(缝隙)而变化。此外,凸模和凹模的间隙对产品质量和冲压加工机的使用寿命也有巨大影响。

剪切加工的截面

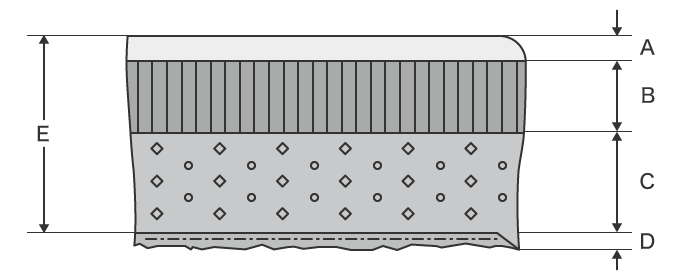

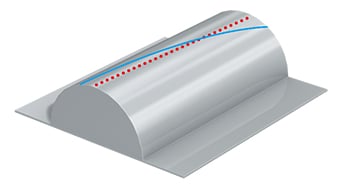

剪切加工的截面是塌角、剪切面、断裂面、毛刺的4层结构,即使是平板也不会呈平滑状。

首先,“塌角”如前所述,是加工材料表面被拉伸后形成的光滑面。“剪切面”是凸模压入加工材料内部所形成的有光泽的面。加工材料受到凸模伤痕和熔敷金属等的摩擦,在剪切面上呈现细小的纵条纹。“断裂面”的表面比剪切面粗糙,好像是把加工材料撕开的感觉。“毛刺”(毛边)形状坚硬锐利,呈锯齿状。

这些截面的状态根据被加工材料、凸模下降速度、凸模与凹模的间隙大小等而变化。

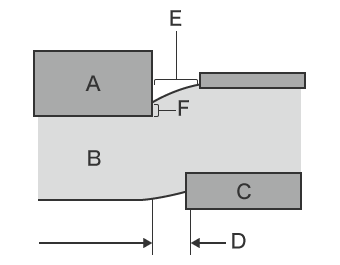

- A

- 塌角

- B

- 剪切面

- C

- 断裂面

- D

- 毛刺

- E

- 板厚度

何谓间隙

“间隙”是指凸模与凹模的间隙,截面状态因间隙的量而变化。此外,设定的较为合适的间隙称为“合适间隙”。

间隙的量决定了剪切质量(尺寸精度、防止塌角和毛刺等)和模具使用寿命,因此极为重要。间隙合适时,凸模侧和凹模侧产生的龟裂会在中途相遇。这种相遇称为“会合”。理想的剪切加工是不会出现塌角和毛刺的“全面剪切”,但即使设定了合适间隙,通常也难以实现。

以下是间隙设定和截面的关系。

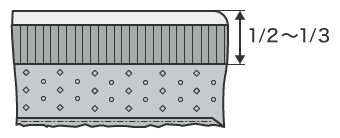

合适间隙

间隙合适时,剪切面在板厚度1/2至1/3的比例范围内,整体呈均匀状态。若间隙不固定,剪切面的比例会有部分不同。

间隙过大

若间隙过大,塌角和毛刺会变大,产品精度变得不稳定。同时,冲裁压力会使翘曲(冲裁翘曲)程度增大。

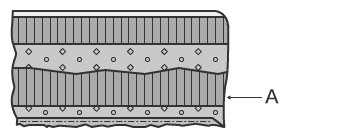

间隙过小

- A

- 二次剪切

间隙过小时,凸模和凹模的刀锋产生的龟裂不相遇(会合),因“二次剪切面”出现胡须状的毛刺。而且,凸模和凹模也会受到较大负载,造成被称为“拉模”的模具破损。

此外,合适间隙值因加工材料和板厚度而异,该值通常可由以下公式求得。

单侧间隙=% × 加工材料板厚度

* “%”是间隙相对于板厚度的比例。因材质和冲裁精度而异,所以需根据实际试验值计算。

剪切的流程

通过剪切加工进行切断的流程如下所示。

(1)将凸模按压在加工材料上表面

- 板材变为类似弯曲的状态,加工材料上出现“塌角”。

- A

- 凸模

- B

- 板材

- C

- 凹模

- D

- 间隙

- E

- 塌角

- F

- 剪切面

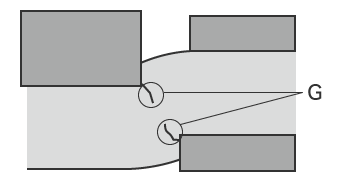

(2)弯曲增大到无法承受时,凸模压入材料内部

- 来自凸模和凹模的剪切力造成龟裂。

- 加工材料无法承受拉伸力时,加工材料上出现龟裂。

- G

- 龟裂

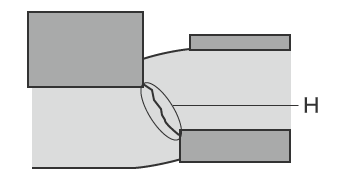

(3)加工材料因凸模和凹模的角部受到拉伸力的作用

- 凸模和凹模的刀片造成的龟裂在延伸后贯通(会合),生成毛刺。

- H

- 龟裂贯通

如上所述,剪切是指在剪切力作用于加工材料的状态下产生剪切面的过程。

塌角测量的课题

在此之前,人们常常用投影仪或形状轮廓测量仪测量冲压的塌角。但是,在板材的大范围内实施塌角的精确测量时存在以下课题。

利用投影仪测量塌角的课题

属于光学测量仪,测量原理类似于光学显微镜。将目标物置于载物台上,从下方照射光源,将目标物的轮廓投影到屏幕上。大型投影仪的屏幕直径甚至可超过1 m。测量冲裁加工后的大面积平面的塌角时,需进行水平调整。

该测量方法存在如下课题。

- 投影仪只能通过从截面的垂直方向观测得到截面形状,所以在放置目标物时必须使塌角部分能够被检查,并在经过准确的水平调整的状态下测量。此时,存在目标物放置方式不固定的问题。

- 若工件形状较复杂,可能会形成光学阴影部分,无法从垂直方向观测。此外,无法取得尺寸以及与图纸有差异位置的数值,需要将轮廓形状转印到描图纸上,数据保存和比较都十分困难。

如上所述,并不是每位现场人员都能准确测量,而且有些位置无法测量,某些目标物需要切断等,成为了重要的课题。

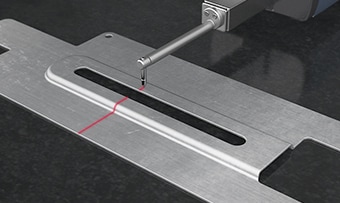

利用形状轮廓测量仪测量塌角的课题

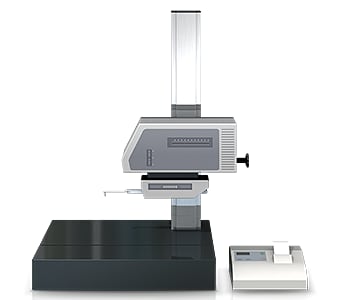

形状轮廓测量仪是使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。近年来还出现了用激光代替触针,通过非接触式的轮廓描绘,实现复杂形状测量的机型。部分机型还能进行上下两面的测量。

使用形状轮廓测量仪测量冲裁加工后的大面积平面的塌角时,需进行水平调整。

该测量方法存在如下课题。

- 将目标物固定于夹具、对样品实施水平调整等作业十分耗时。而且,为了准确地实施水平调整,必须具备形状轮廓测量仪的相关知识和技能。

- 形状轮廓测量仪的触针以触针臂上的支点为中心上下进行圆弧运动,而触针前端位置也会沿着X方向移动,因此X轴数据会发生误差。

- 使针按照预期通过的作业非常困难,针的微小偏移就会造成测量值偏差。

塌角测量的课题解决方法

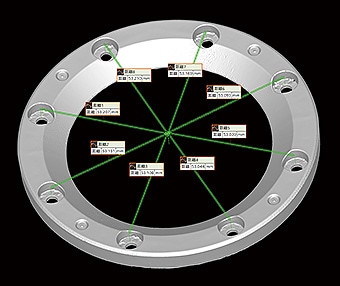

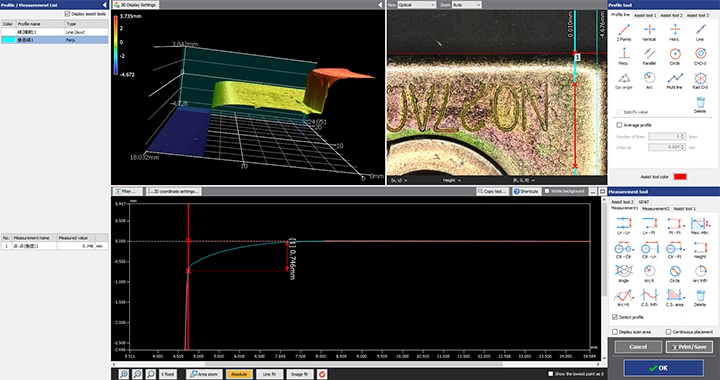

使用的接触式测量仪,存在固定目标物十分耗时、需在以点和线为单位接触立体目标物和测量位置的同时进行测量等课题。为解决这些测量课题,基恩士开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下面具体介绍这些优点。

优点1:无需固定目标物即可测量

可在不水平固定目标物的情况下进行测量。例如,即使在测量冲裁加工中大面积平面的塌角时,也无需固定。

“VR系列”通过以非接触方式、以面为单位进行测量,可准确测量塌角状态。此外,还可使用事先注册测量项目的分析模板,在短时间内分析工件形状,因此可迅速完成此前耗费时间或难以完成的测量。

优点2:无需复杂设定的“自动位置调整功能”

可在不水平固定目标物的情况下,利用自动位置调整功能,进行目标物定位。

采用“VR系列”,三维空间的位置也能以高精度自动拟合。加入倾斜和基准面、高度偏差等各种要素,可轻松进行微调。同时,还配备了可在查看影像的同时指定测量点的功能。能够一边查看放大的观察图像,一边用几何工具指定测量点,所以不会因为操作人员的熟练度而产生差异。

优点3:最快1秒即可测量“面”整体形状

全面改进测量算法和硬件,实现了最快1秒测量的速度。瞬间扫描面整体的信息。目标测量点也能按需测量。没有人为导致的测量值偏差。

使用“VR系列”,以最快1秒的惊人速度,大幅增加了测量数,缩短了工作时间。由此可提升测量品质,将检查人员转换为生产人员,推动增产等。速度改善了各个测量业务,如试制品评估或出货前检查等。

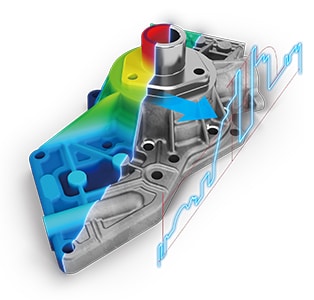

总结:对难以测量的塌角形状测量进行飞跃性改善和高效化

采用“VR系列”,可通过高速3D扫描,以非接触的方式迅速、准确地测量目标物的3D形状。解决了在测量塌角、剪切面、断裂面、毛刺分界线等项目时存在的各类课题。

- 无需切断目标物即可测量截面。

- 消除了人为导致的测量值偏差,实现定量测量。

- 无需定位等操作,实现只需在载物台上放置目标物后按下按钮的简单操作。避免了配置专人执行测量作业。

- 简单、快速、高精度地测量3D形状,因此可在短时间内测量多个目标物,有助于提升质量。

另外,还能进行简单分析,例如与以往3D形状数据和CAD数据的比较、公差范围内的分布等,因此可有效应用于产品开发和制造的趋势分析、抽取检测等各种用途。