快速准确地测量焊点形状的方法

汽车行业中通信电子控制部分正在不断增加。随着日常使用的智能手机、平板终端、智能手表等可穿戴设备等的小型化和高密度化,电子元件封装质量保障和质量保证显得日益重要,要求也更高。

下面将解说与印刷电路板封装质量密切相关的“焊点”、封装工序基础知识、焊点形状不良和封装不良及其应对措施、焊点形状测量和评估的课题与解决方法。

何谓焊点

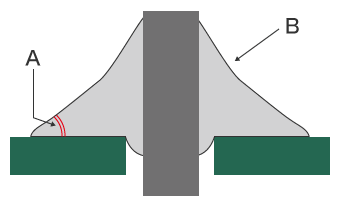

印刷电路板封装的“焊点(英语:solder fillet)”是指印刷电路板上封装部件的焊锡(焊料)堆高的部分。可根据焊点形状等评估焊接质量。

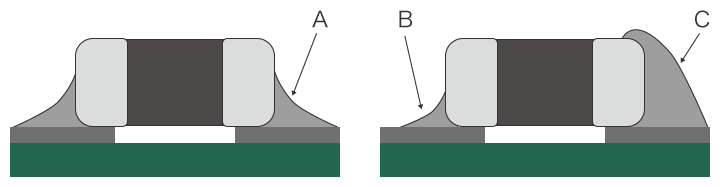

良好焊点形状

- A

- 角度:15°至45°

- B

- 凹状曲线,平滑且有光泽(呈凸状突起时称为“球状焊锡缺陷”,引起封装不良)

一般情况下,会确认和评估在与焊盘的接合部分熔融并固化的焊锡形状(焊点)。其形状是如同富士山一般具有平滑、凹状的曲线,并于山脚处扩展开。接触角θ越小(润湿性高),状态越好,之后会结合图示进行说明。

另一方面,当加热不足或焊锡量过多时,就会固化成水滴般的鼓起形状。这称为“球状焊锡缺陷”,会降低接合强度,导致连接不良。

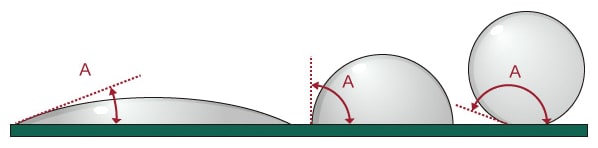

何谓接触角θ和润湿性

润湿性可用固体表面与滴落在其上的液体(熔化状态的焊锡等)之间的“接触角θ(Contact Angle)”大小来表示。图中的角度A(接触角θ)越小,润湿性越高,代表液体与固体表面之间的涂布结合性越好。接触角越大,固体表面与液体的结合性越差,润湿性也更低。

表面贴装(SMT)的工序、焊点形状、封装不良与应对措施

下面将解说表面贴装(SMT:Surface Mount Technology)的一般工序、表面贴装中的焊锡量、焊点形状、封装不良。

表面贴装(SMT)工序示例

此处将依次解说FA(工厂自动化)中表面贴装(SMT)的一般工序。

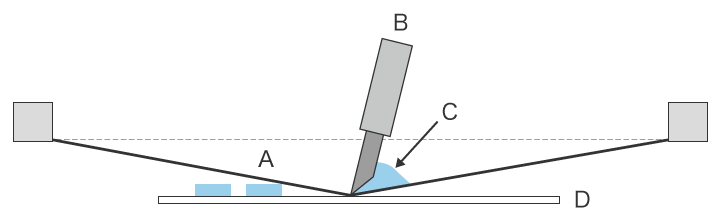

- ·焊锡浆(焊锡膏)印刷工序

- 使用高精细的金属掩膜(制版、丝网掩膜)和刮刀,将焊锡浆(焊锡膏)在印刷电路板上实施丝网印刷,由此仅在必要位置涂布焊锡浆。在试制或少量生产中,有时也会采用不需要制版的喷墨式打印机。

- A

- 金属掩膜

- B

- 刮刀

- C

- 焊锡浆(焊锡膏)

- D

- 印刷电路板

- ·芯片粘结剂工序

- 该工序涂布粘结剂,将芯片部件固定至印刷电路板。主要目的是在回流焊工序中,在封装部件等时候,“固定部件,使其不会脱落”。此外,通过使用导电性粘合剂,可同时实现部件固定和导电。

- ·芯片封装工序

- 将卷取成卷带状的封装部件的盒子安装至封装装置(贴片机)。对于提供的印刷电路板,贴片机按照程序,将封装部件自动配置到印刷电路板上的目标位置。

- ·回流焊工序

- 涂布焊锡浆或芯片粘结剂,然后将载有封装部件的印刷电路板搬运至回流炉内并加热。通过加热使焊锡浆熔化,浸润到封装部件和印刷电路板的焊盘内,在冷却时固化,完成焊接。同时,用热量使芯片粘结剂固化,固定部件。

- 焊锡熔融的温度和芯片粘结剂的固化温度各有不同,因此必须在工序内调整加热温度和冷却速度。此外,还需要小心在回流焊工序中,印刷电路板因热量而发生翘曲。

焊点形状、封装不良与应对措施

焊点的焊锡必须适量,呈能够覆盖部件端子电极和焊盘的形状。

例如,在封装常用的积层芯片电容器时,若焊锡适量,焊点则会在左右端子电极上呈现出八字型的斜面。但是,焊锡量过多时,会变成前言中说明的“球状焊锡缺陷”状态,而焊锡量不足时,无法获得形状完整、体积充分的焊点。在这两种情况下,都会造成紧固力降低,从而导致封装不良和连接不良。

- A

- 适当的焊锡量和焊点形状(两个电极必须处于相同状态)

- B

- 焊锡量不足和焊点形状不良

- C

- 焊锡量过多和焊点形状不良

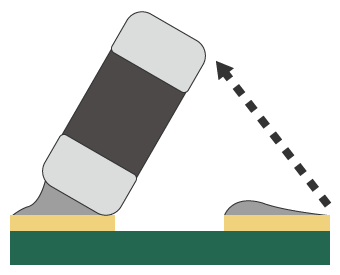

此外,在回流焊工序中,熔融的焊锡会使端子电极受到表面张力。此时,若两个端子焊锡量有差异,或加热温度有偏差,两个端子上的表面张力会产生差异,出现芯片立起的现象。这种现象可比作高层大厦,称为“曼哈顿现象”,或比作墓碑,称为“立碑现象”。

在不良应对措施中,除焊锡量和质量以外,还需要研讨回流炉预热和升温曲线合理化等工序条件。

在前阶段中设计印刷电路板时,也需要考虑容易形成正常焊点的焊盘形状、热量应对措施等。有时也会通过改善焊锡浆(焊锡膏)印刷时的金属掩膜,提升焊接精度。

焊点形状测量的课题

在测量和评估焊点时,存在以下测量课题。

使用形状轮廓测量仪测量焊点形状的课题

形状轮廓测量仪是使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。

测量时需要实施水平调整,因此目标物的放置方法、使用夹具的定位、测量针的下落方式等事先设定和测量的难度很高,需耗费大量时间和精力。

因为是以“线”为单位测量拥有三维形状的焊点,所以无法掌握整体形状,而且往往难以测量高密度的小型封装印刷电路板。

焊点形状测量的课题解决方法

前面用二维图像说明了焊点形状,但是现实中焊点拥有三维形状。插入封装和表面贴装中,焊点有各种形状不良。

因此,在焊点形状测量和外观检测时,通过高精度地测量面积、高度、体积、倾斜等三维形状,可准确地评估焊点。然而,接触式的测量方法采用以线为单位进行测量等方法,难以准确掌握焊点形状。

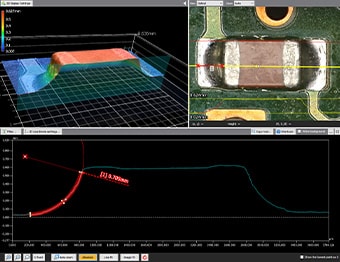

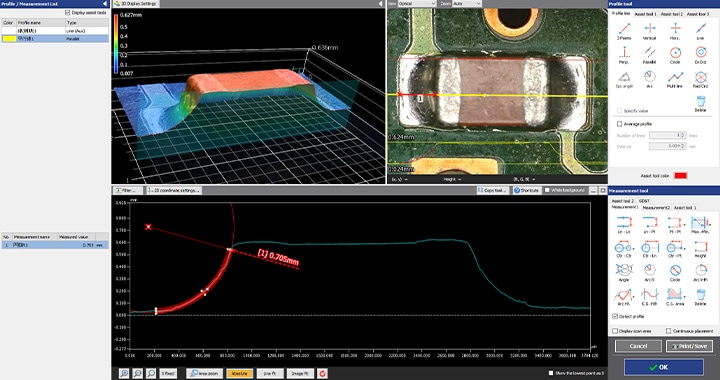

为解决这些测量课题,基恩士开发了3D轮廓测量仪“VR系列”。以非接触的方式,以面为单位来准确捕捉目标物的3D形状。

无需对目标物实施严格定位,放置在载物台上,最快1秒即可完成3D扫描。可高精度地测量三维形状和二维截面形状。因此,测量结果不会产生偏差,可快速、简单、定量地实施测量和评估。下面具体介绍这些优点。

优点1:最快1秒内完成非接触式测量。以面为单位测量整体的3D形状

圆角规用线进行形状拟合,形状轮廓测量仪在用针接触焊点表面的同时以线为单位测量,两者均难以准确测量焊点的整体形状。

而使用“VR系列”,能够以非接触方式以面为单位快速扫描目标物的3D形状,并在最快1秒内完成测量。

可切换低倍率/高倍率,不仅可测量封装印刷电路板整体,还能高精度地测量特定部件的微小焊点形状。

利用彩色图显示高度,可使焊点和电子部件的形状可视化,帮助测量人员迅速了解异常位置及其详细值。

此外,经过一次3D扫描的数据被保存下来,日后可根据数据测量各直线下的截面轮廓。通过简单易懂的数据共享详细形状,可顺利查明不良原因、采取防止再次发生不良的措施、实施比较和趋势分析等。

优点2:无需事先设定和定位,简单快速地测量焊点形状

“VR系列”可立即开始测量,无需用夹具固定目标物,无需严格定位,免去了使用测量仪时困难的事先设定和操作。

将目标物放置到载物台上,通过只需按下按钮的简单操作,即可测量3D形状。根据目标物的特征数据自动完成位置补正,因此无需严格的定位。无需经验和知识即可定量测量,难以产生人为偏差,因此可增加测量数。

此外,还配备了“Smart Measurement功能”,设定时能自动设定测量范围和移动载物台,免去了设定测量长度和Z范围等麻烦。

总结:对曾经难以测量的焊点形状测量进行飞跃性改善和高效化

采用“VR系列”,可通过高速3D扫描,以非接触的方式,以面为单位,对焊点形状乃至印刷电路板整体封装状态进行迅速、准确地3D形状测量。

- 最快1秒。以面为单位、用彩色图了解焊点情况(高度),可通过各截面的轮廓测量,取得详细数据。

- 小型、精密的封装部件的整体和细节也能利用倍率切换,以非接触方式高精度地进行形状测量。

- 无需定位。无需经验和知识。只需将目标物放置到载物台上并按下按钮的简单操作,即可完成测量。

- 可通过3D形状的彩色图像、目标物图像与轮廓数据的组合等自由表现。可将一目了然的数据进行共享,顺利实现与各工序的合作并采取措施。

- 短时间内增加了测量数。此外,轻松实现多个测量数据的定量比较和分析。

可将多个测量数据排列比较,并通过设定的批量应用来分析数据。共享3D形状数据,从测量作业到不良分析及不良应对措施,飞跃性地缩短了工作时间,提升了效率。