精确计算冲压件回弹量的方法

冲压加工的一大课题,便是“回弹”预测的困难性。

回弹会大幅降低产品精度,并导致需要追加加工或废品增加,从而引起制造成本增高及生产效率下降。

在此,我们将结合回弹的技术信息,为您详细介绍通过“VL 系列”实现的解决方法。

我们将结合具体案例,为您解说旨在解决回弹问题的最新技术。

何谓回弹

冲压加工时,对金属材料施加载荷,材料会发生变形。

变形分为两种:一种是去除载荷后恢复原状的弹性变形,另一种是无法恢复原状的塑性变形。

载荷被去除时,金属会部分恢复至原来形状的现象,被称为“回弹”。

“回弹”的发生,是材料特性(弹性模量、屈服应力、硬化指数等)、加工条件(弯曲角度、弯曲半径、板厚等)等诸多因素复杂交织的结果。

加工后发生意外回弹的零件,会因其变形而无法达到设计的形状。

回弹对策的重要性

因此,以“冲压加工时会发生回弹”为前提,对其进行预测并反馈至模具设计中,这一点至关重要。

具体而言,包括在开发阶段进行成型模拟并采取对策等。

如开头所述,回弹对尺寸精度有很大影响,因此其对策是重要性很高的内容。

近年来,以汽车行业为中心,比以往钢板更薄却更坚固的高强度钢(高张力钢材)的应用场景日益增多。

高强度钢是抗拉强度很高的钢材,有望实现轻量化和强度提升,但另一方面,其回弹量也比以往更大。

接触式测量仪器测量方法的课题

使用游标卡尺或三坐标测量仪进行的是点测量,因此难以测量形状复杂的冲压件上物理接触困难的部位。

此外,虽然接触点的精度很高,但要计算回弹量这种与“应有形状”的差异,只能说并不适合。

通过高精度三维扫描测量仪“VL 系列”解决的案例

与三维CAD数据的比较

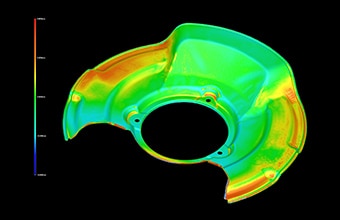

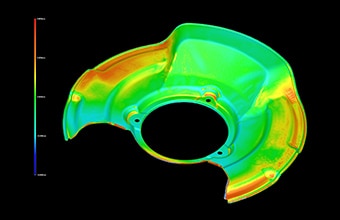

使用VL 系列,通过将三维CAD数据与冲压件进行比较,可以用色谱图将与CAD的差异可视化。

能够立刻锁定因回弹导致实物形状偏离设计值的部位。

当然也可以进行数值评估,从而掌握需要修正的程度。

通过截面测量与三维CAD数据进行比较

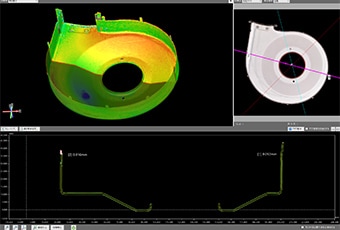

将与三维CAD数据的差异可视化后,还可以进行更深入的分析。

可以在数据上对冲压件进行切割,测量CAD与实物之间的角度差异。

从下图中可以看出,实物(蓝色)的角度比CAD的设计值(黄色)张开了0.2°。

将此结果反馈至模具设计,可以大幅缩减以往耗费工时的反复试验周期,并能节约所用材料费,从而削减成本。

“VL 系列”可解决的其他冲压成型难题

板厚减薄的管理

对于冲压件而言,板厚是左右品质的重要因素。

这是因为如果板厚减薄过度,强度和耐久性会下降,成为破损的原因。

VL 系列可采集正面和背面360°多方位的数据,并通过色谱图将整体的厚度分布可视化。

即使因材料变化等原因导致板厚突然改变,也能立刻发现。

模具磨损管理

使用VL 系列,可以对持续使用而磨损的模具进行定量管理。

通过将持续使用的模具与CAD数据或初始模具数据进行比较,可以适时地掌握模具的更换和维修时机。

无需再担心因过早更换造成的损失,或因使用磨损模具生产不良品而导致一次通过率下降等问题。

制作新模具时的逆向工程

- A

- 点群数据

- B

- 多边形数据

- C

- STEP 数据

想要制作新模具,但模具太旧没有图纸……

在这种时候,VL 系列也能大显身手。

将现有实物数据化,一键转换为三维CAD数据。

基于该数据可以设计新模具,从而大幅缩短设计周期。

也可以基于想要制作的样品来设计模具,因此即使没有CAD,也能迅速响应“想制作这样的东西!”的需求。

总结

回弹量的计算: 通过与CAD比较并查看截面,可以测量角度的差异。

板厚减薄管理: 通过360°多方位扫描将厚度作为分布来掌握,可以在发生缺陷前发现问题。

模具磨损管理: 可按模具的冲压次数进行比较,不会错过修正时机。

新模具的制作: 通过逆向工程,即使是没有图纸的模具也能作为设计数据进行复原。