无损且精确地测量产品厚度的方法

在产品检验等场合进行测量时,厚度的测量是一大难点。对于薄膜等形状单纯且厚度均匀的产品,测量较为容易,但对于冲压加工品或树脂成型品等复杂形状的产品,要无损且精确地测量其厚度则十分困难。

关于厚度的测量,以往通常使用卡规或游标卡尺,但对于复杂形状,有时会存在物理上难以触及的情况。此时只能进行切割测量的破坏性检测,但根据样品的不同,切割本身也可能导致其变形,从而影响测量值。

能够解决这些问题的,便是基恩士的“VL 系列”。在此,我们将通俗易懂地为您介绍厚度测量困难的形状和材料、测量方法的课题,以及通过基恩士“VL 系列”实现的解决方法等。

关于厚度测量困难的形状及材料

产品及零件的材料有金属、树脂等,根据产品形状和用途,适合的加工方法也多种多样。因此,我们首先介绍厚度测量困难的形状及材料等。

- 冲压加工品

-

冲压加工是利用塑性变形的一种塑性加工,是将金属等材料压在模具上,通过施加压力使其变形的加工方式。加工种类有“切(剪断加工)”“弯(弯曲加工)”“拉(拉深加工)”,因其加工时间短、成本低,适合大批量生产。此外,冲压加工品由于加工中的应力及摩擦等原因,容易产生厚度误差,因此有时需要在加工后对工件进行厚度测量。

- 弯曲加工品

-

弯曲加工泛指将金属或树脂等材料进行弯曲的加工。弯曲的方法有力学上施加外力折弯的方法,以及通过加热等方式使其变形弯曲的方法。此外,使用模具对金属等进行弯曲的加工是冲压加工的一种,也被称为“折弯加工”。由于通过施加压力使其变形,因此也会产生板厚变化等。

冲头(上模) 凹模(下模)

- A

- 加压(冲压)

- B

- V形槽

- 切削加工品

-

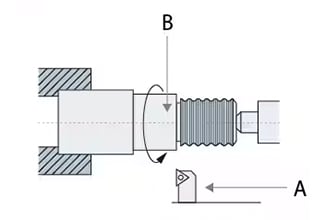

切削加工是使用铣床(铣削加工)或车床(车削加工)等,通过切削金属等材料来获得目标形状的加工方式。在切削加工中,旋转的刀具会压在工件上,因此会产生因压力和振动造成的变形,以及因热膨胀造成的变形等。这也会导致厚度变化,因此加工后的测量变得不可或缺。

铣削加工:刀具旋转

车削加工:工件旋转

- A

- 刀具

- B

- 工件

- 压铸产品

-

压铸是一种铸造技术,是将熔融的非铁金属注入模具中成型的方法。与其它铸造方式不同,压铸通过施加压力,因此尺寸精度高,并且能够制造出钣金加工或冲压加工等难以实现的复杂三维形状是其一大特点。另一方面,压铸产品多为三维形状或自由曲面,很多情况下厚度等测量较为困难。

- 树脂成型品

-

树脂成型是将熔融的树脂(塑料)注入模具等来制造零件/产品的一种成型方法。树脂成型中最常见的方法是“注塑成型”,即通过将加热熔融的树脂注入并填充到模具内,再经加压、冷却而成型。其特点是能够高速成型薄壁或复杂形状的成型品,但由于游标卡尺等工具难以伸入,且根据材料的不同,与测量仪的接触也可能导致变形,因此可以说是厚度测量困难的产品。

- PET瓶容器等

-

在树脂成型品中,PET瓶等容器是内部游标卡尺等难以触及、厚度测量困难的典型产品。PET瓶容器等通常通过“预成型”和“吹塑成型”这两个工序来成型。

- A

- 型坯(热型坯)

- B

- 模具

关于板厚/壁厚的测量方法及其各自的课题

我们将介绍测量产品厚度(如板厚、壁厚)的常用方法,并同时解说各种测量方法所面临的课题。

- 游标卡尺及卡规等

-

测量产品厚度的常用方法是使用游标卡尺或卡规。游标卡尺是测量长度(外径)或内径的测量仪器,通过用量爪夹住测量对象来测量厚度。卡规是测量工件内径、外径或厚度的卡尺类工具的总称,与游标卡尺一样,通过用测头夹住测量对象来测量厚度。

这两种工具虽然都能轻松测量,但根据样品形状的不同,有时量爪或测头难以触及测量部位。此外,由于是进行点测量,因此不适合用于掌握最大/最小厚度等工件的整体形状。再者,由于是接触式测量仪器,还需要注意测量部位的变形。

- 红外线式/射线式测厚仪

-

作为非接触测量厚度的方法,红外线式或射线式测厚仪也被使用。红外线式测厚仪利用红外线穿透特定物质的性质来测量厚度。射线式测厚仪通过测量射线被样品吸收的量来计算厚度。这些方法的优点是能够非接触测量,但课题在于需要大规模的测量设备。此外,与其他测量仪器一样,它们也不适合用于掌握工件的整体形状。

- 破坏性检测

-

在游标卡尺或卡规等难以触及,且没有超声波测厚仪、红外线式/射线式测厚仪或激光位移传感器式测厚仪的情况下,只能采用物理切割样品进行测量的“破坏性检测”。虽然通过物理切割并测量截面可以确实地了解厚度,但当样品是树脂成型品等时,切割本身带来的变化量也会叠加进去,因此存在难以获取准确值的课题。

此外,由于会破坏样品,不仅浪费,也难以进行全数检测。再者,测量时使用的是游标卡尺或卡规,因此是点测量,同样不适合掌握工件的整体形状。

接触式测量仪器测量方法的课题总结

测量厚度的方法多种多样,但其共通点在于难以掌握整体情况。由于是点测量,难以掌握板厚/壁厚的最大值和最小值等整体情况,而要了解这些信息则需要增加测量点,非常耗费工夫和时间。

无损且精确地测量产品厚度的方法

能够掌握工件整体厚度,并且能无损、精确地了解板厚/壁厚的推荐测量方法,便是基恩士的高精度三维扫描测量仪“VL 系列”。

“VL 系列”能够非接触地测量三维形状,因此可以在不使样品变形的情况下测量板厚/壁厚。无需担心因接触或切割造成的变形,各种形状,都能实现正反两面的全面测量。此外,放置在载物台上的对象物单次扫描最快只需8秒,能够消除因测量人员造成的偏差和误差,获得准确的测量值。在此,我们将介绍使用基恩士高精度三维扫描测量仪“VL 系列”测量产品厚度的优点。

优点1:通过色谱图显示将与设计厚度的差异可视化

基恩士高精度三维扫描测量仪“VL 系列”的特点在于,能够轻松掌握接触式测量方法难以实现的整体形状。通过360°扫描样品,非接触地捕捉整体形状,可以轻松地检查所需位置的板厚/壁厚。此外,通过设定目标减薄值,将相对于设计厚度的板厚/壁厚增减情况可视化,能够管理潜在的不良部位,避免遗漏。

该设备支持色谱图显示,能够一目了然地掌握相对于设计厚度的板厚/壁厚的目标减薄值。通过对整个面而非单个点进行捕捉,可以轻松、准确且迅速地评估板厚/壁厚。

优点2:即使是复杂形状也能无损且轻松地测量厚度

使用接触式测量方法时,复杂形状的板厚/壁厚测量十分困难,必须进行伴随切割的破坏性检测。但是,使用基恩士的高精度三维扫描测量仪“VL 系列”,可以轻松地无损测量截面形状,并对板厚/壁厚进行管理。

此外,“VL 系列”能自动识别样品尺寸,从小件到大件可实现全自动扫描。因此,无论测量人员的经验如何,都能实现无偏差、准确的厚度测量。再者,无需进行繁琐的夹具固定及其他设置,大幅减轻了测量的工夫。

优点3:自由曲面截面的厚度也能轻松测量

对于带有曲面的自由形状截面,用游标卡尺是难以测量的。此外,对于重叠或被周围包围的形状,测针难以触及,即使用三坐标测量仪也难以测量。对于这类接触式测量方法难以测量的形状,使用基恩士的高精度三维扫描测量仪“VL 系列”,可以将其完整扫描,并创建想测量位置的虚拟截面,从而轻松测量厚度。

此外,通过导入三维CAD数据,可以轻松地将测量数据与设定值进行比较,以确认偏差。通过色谱图显示将与设定值的偏差可视化,能判断厚度的最小值、最大值及偏差等。

实现无损且精确的厚度测量

使用基恩士的高精度三维扫描测量仪“VL 系列”,以往测量困难或必须进行破坏性检测的厚度测量,也能轻松、可靠且迅速地完成。

- 即使是复杂形状或自由曲面等以往测量困难的产品,也能通过创建虚拟截面来测量厚度。

- 可以比较与设定厚度的差异,并将差异以色谱图显示,从而实现一目了然的评估。

- 由于能非接触测量厚度,因此即使是树脂或薄板产品,也无需担心变形,可直接进行厚度测量。

- 由于是非接触测量,消除了因测量人员造成的偏差和误差,能够获得稳定的结果。

- 多个测量数据的定量比较和分析也能轻松完成,OK/NG的判断也很简单。

- 单次扫描最快只需8秒,可在短时间内获得准确的板厚/壁厚测量值。

以往因产品材质或形状而难以进行的厚度测量,现在使用基恩士的高精度三维扫描测量仪“VL 系列”,不同形状或材质,都能无损且精确地测量板厚/壁厚。