工业标准与汽车部件的清洁度测量及分析

附着于汽车部件材料等的异物或残渣(细微颗粒)污染物将导致产品强度与安全性下降。尤其在汽车及航空宇宙领域,是引起发动机构成部件故障的原因,由于具有危及生命的风险,对污染物的测量与分析以及确保清洁度尤为重要。

下面我们将为您介绍基于ISO或VDA等工业标准的污染物测量方法、以及利用4K数码显微系统的课题解决案例。

汽车行业的清洁度测量与分析

在制造现场,被称为“污染物”、“异物”、“残渣”的细微颗粒的测量与分析日益受到关注。在“汽车行业”、“半导体行业”、“医药、食品行业”,产品的“清洁度”尤其受到重视。原因在于,作为污染物的细微颗粒会对产品造成不良影响。

特别是在少量污染物就可能引起重要部件故障或事故,甚至严重危及生命的汽车行业,污染物测量与分析日益成为品质管理中不可或缺的项目之一。

污染物对汽车部件的影响

作为汽车重要部件,主要有发动机构成部件。例如,在发动机缸体的缸套内,在仅有数μm的间隙(缝隙)重复进行往返运动的活塞,依靠发动机油维持气密性。当活塞环侧面上附着极少量的金属污染物时,由于重复的往返运动,缸套内壁会产生刮痕,从而导致发动机故障。

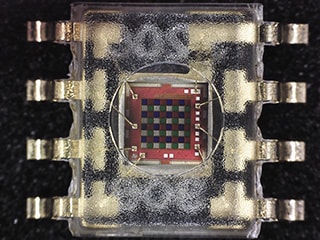

另外,随着EV(电动汽车)、HEV(混合动力汽车)、PHEV(插电式混合动力汽车)等配备了大容量电池的汽车的增加,引起锂离子电池发热或起火的部件、材料金属污染物日益得到关注。

对此类部件成品充分进行清洗的同时,要求对每个构成部件,以满足国际工业标准的测量、分析方法进行是否有污染物残留的清洁度管理。

清洁度检测的国际工业标准ISO16232/VDA19是什么

作为汽车部件清洁度测量相关标准,2002年由德国汽车工业协会发布了“VDA19”,2007年则发布了国际标准“ISO16232”。从此,必须按照品质要求进行异物颗粒的测量与成分分析。

除作为构成汽车的发动机、涡轮增压器、变速器的重要部件,各类罐、泵、阀、管、导管、壳体等油或水相关的流体部件以外,还对锂离子电池或电子、电装部件等的清洁度管理做出了规定。针对这些在汽车部件制造流程发生的颗粒状污染物质(污染物),要在清洗工序尽可能地去除。因此,需要测量及分析是否符合ISO16232/VDA19规定的清洁度要求。

另外,针对用于汽车的各种油,也有关于液体内清洁度测量的国际工业标准,在ISO4406规定了对1 ml样本所含的颗粒进行计数(累积)后,汇总流体中污染物质分布情况的污染等级代码。

污染物的测量与分析方法

污染物的测量与分析有多种方法,而在汽车行业,作为标准的污染物分析方法,在ISO16232/VDA19规定了以下两种方法。

- 重量法(重量测量)

- 采用测量重量的方式,因此被认为是比较轻松的测量方法,但需要仅凭重量差异信息进行分析。

由于无法测量每个颗粒状污染物质的大小及粒度分布、金属及纤维等细微颗粒的性质,因此并不能获得有助于找出污染物产生原因或防止再发生的信息。

- 光散射法(光散射式分析)

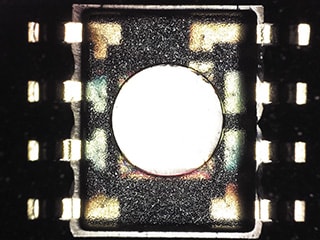

- 利用光学显微镜进行测量与分析。除污染物的有无及存在量以外,还可判断每个颗粒的大小、粒度分布、颗粒的性质(金属、纤维等)。

在细微颗粒的混入对重要安全部件的品质、性能、安全性产生重大影响的汽车制造领域,利用显微镜的光散射法成为清洁度测量的主流。

依据光散射法的污染物抽取、测量、分析流程

对汽车部件的污染物分析中,像发动机等由复杂而重要的部件组合而成的组件,一经组装就无法进行检测。因此,需要对构成部件通过以下方法分别进行分析。

- 通过“加压水洗”等方法清洗部件(产品),抽取异物(颗粒)

- 将清洗时产生的液体用膜滤器,过滤掉异物

- 将用于过滤的膜滤器作为样本,进行显微镜分析

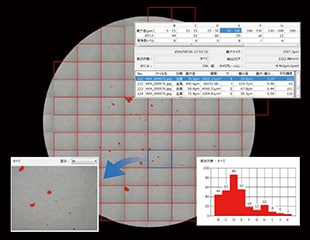

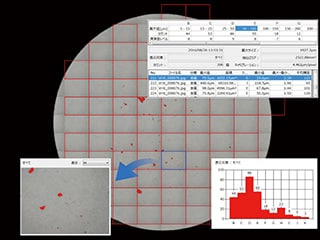

利用显微镜进行测量、分析时,为防止测量值偏差,在相同的设定条件下对颗粒数量(污染物计数)、大小、异物分类(金属、纤维等)实施测量、分析、对比验证,并对其是否构成汽车部件的危险因素等问题进行详细调查。

在ISO16232/VDA19规定中,对从异物抽取方法到需要分析的最小颗粒大小,若为自动测量则对像素数及异物抽取方法等,都规定了各种标准,还要求按照符合标准的格式制作报告。

清洁度测量与分析的课题解决

若使用显微镜进行污染物测量与分析,要满足国际标准的要求,则会产生人员熟练度、测量结果定量化等各种课题。利用显微镜进行自动测量时,镜头、相机(倍率、分辨率)、照明种类(明视场、暗视场、透过照明)、图像处理软件的二值化条件(阈值)设定等应符合工业标准条件。

使用新型4K数码显微系统,上述课题将迎刃而解。

在清洁度测量与分析中,能够迅速获得部分显微镜无法获取的细微颗粒或颗粒的详细信息。另外,还能缩短符合ISO16232/VDA19的测量、分析及制作报告所需的时间,实现效率化。而且,除为满足标准或品质保障而进行的清洁度检测以外,通过保存及共享数据,有助于找出异物混入的原因,掌握趋势,通过制造工序改善以防止再发生。

高精度且简单完成符合ISO16232/VDA的清洁度测量与分析

课题:使用显微镜时

使用显微镜时,要进行工业标准中规定的清洁度测量或详细观察,除由于设定繁琐而花费时间以外,要获得准确的分析结果,还需要具备熟练度。

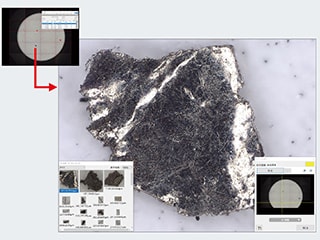

引进4K数码显微系统“VHX系列”后

实现了适用于汽车行业的清洁度标准ISO16232/VDA19的清洁度测量。通过分析4K数码显微系统拍摄的高分辨率大景深图像,对凹凸不平的工件,也能进行高精度测量。

另外,在“详细分析模式”中,仅需从整体膜滤器图像选择污染物,即可自动移动载物台,并直接利用高倍率进行详细观察。由此实现了更简单且更快的异物辨别。并且,通过并用深度合成与3D高度测量,对凹凸形状也可进行详细观察与数值化。

凭借自动再现条件及自动校正实现短时、定量化

课题:使用显微镜时

使用部分显微镜时,无法在每次测量中完整再现照明条件、快门速度(曝光时间)、白平衡等拍摄条件。另外,需要根据污染物大小选择并更换正确的镜头,因此出现了作业的复杂化及镜头选择错误导致获得错误数值的课题。

引进4K数码显微系统“VHX系列”后

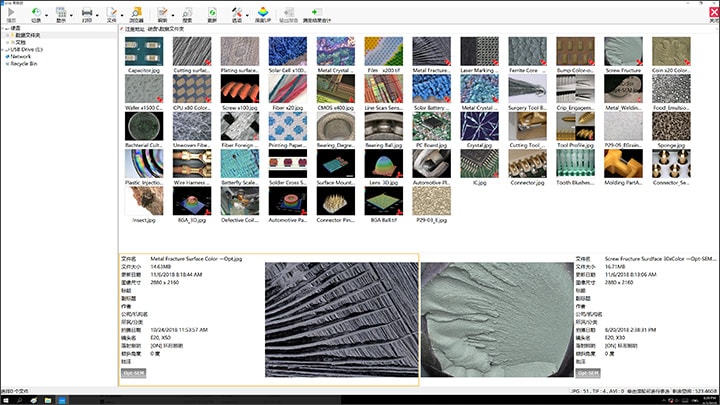

保存并再现以前的拍摄条件。仅需从相册选择拍摄的图像,即可调用相应的拍摄设定(镜头倍率、快门速度、增益、照明切换、边缘增强、白平衡、调光条件等),自动再现。大幅缩短作业工时的同时,即使换操作员也能够以相同的条件观察工件,从而获得稳定的分析结果。

凭借高分辨率HR镜头与电动镜头转换器,无需更换镜头即可实现20至6000倍的“无缝缩放”,能够迅速以适合污染物大小的倍率进行缩放。还能自动识别已连接的镜头,同时管理拍摄的图像和倍率数据。

而且,通过“一键图像校正”,即可一键自动读取必要的校准值。由于可再现污染物抽取(二值化)时的条件,能够防止测量数值偏差。

- A. 高分辨率HR镜头

- B. 电动镜头转换器

清洁度测量与分析的新常识

使用高精细4K数码显微系统“VHX系列”,能够进行高效化作业,实现消除人为误差的正确清洁度测量与分析。

利用由先进光学技术、图像处理技术及自动化技术共同实现的高精细4K图像,仅需简单操作,即可清晰地观察细微颗粒及颗粒的细节,从而能够迅速获得更精确的分析结果。

还能利用“报告功能”,将拍摄、测量所得的数据导出为预设统一格式的简单报告,在企业内部服务器等平台上共享数据。不仅能满足工业标准、确保品质,还能查明污染物发生的原因,协助改良工序等。

“VHX系列”还配备了许多其他新功能,在提高产品清洁度从而获得品质可靠性方面能够成为强力伙伴。如需了解详细内容,欢迎点击下列按钮,下载查阅产品目录或随时咨询。