工具磨损、寿命管理及评估的定量化

以更高强度、精度和轻量化为目标的结果,就是硬质合金和硬脆性材料、SUS系淬火钢等难以切削加工的被加工物(难切削材料)的需求也增加了。

难切削材料对切削工具的负担很大,尤其需要注意切削工具刀头的磨损和缺陷(缺损)。

4K数码显微系统能够进行过去难以进行的观察和测量,因此大幅提高了切削工具的测量效率,使工具的管理和评估更加容易。

新材料和切削工具的升级

伴随着轻量化、安全性提高、性能提高的研究开发及其实用化,尤其是在汽车、飞机领域,高精度切削钛合金、CFRP*等难切削材料的需求急速增加。此外,除了难切削材料的切削之外,提高生产效率的高速切削和长时间的无人连续切削等会对工具造成巨大负担,同时要求高可靠性的工序也持续增加。而且,伴随着半导体行业对精细加工的需求,还出现了数微米级别的精密切削技术。

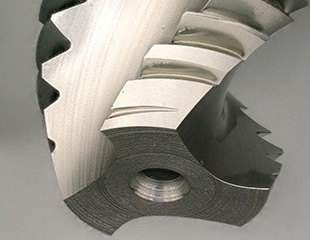

针对这些需求,可在车刀和钻头、立铣刀上更换刀头的抛弃式工具也不断被开发。抛弃式工具可以在刀头上安装用于加工难切削材料的硬质合金*、PCD*、CBN*材料的刀片。而且,刀头磨损时只需更换刀片即可,因此可以缩短维护时间和降低成本,广泛应用于多种领域。

CFRP:Carbon Fiber Reinforced Plastics(碳纤维增强塑料)的简称。碳纤维和树脂的复合材料。比铁和铝密度更低、更轻量且强度更高的材料。不同于金属,纤维方向上的弹性率及强度更高,可通过纤维方向比例进行强度调节设计。

硬质合金(WC-Co系合金):一般称作“超硬合金”。用Fe、Co、Ni等铁系金属将元素周期表中IVa、Va、VIa族金属的碳化物烧结而成的复合材料。低温/高温硬度(HRA:80至94)、强度(抗折力:约2GPa以上)、杨氏模量(约为铁的3倍)等机械特性优异。

PCD:Polycrystalline Diamond(烧结型多晶金刚石)的简称。将金刚石的微晶和金属、陶瓷的粉末一起高温/高压烧结而成的人造矿物。天然金刚石是单晶的,而PCD中所含的金刚石则是多晶的,导热性和硬度非常优异。

CBN:Cubic Boron Nitride(立方氮化硼)的简称。由硼和氮构成的非天然化合物。硬度仅次于金刚石,而耐热温度方面,PCD在700°C左右开始氧化,而CBN则是在1300°C左右,高温下的加工是CBN更为优异。

工具磨损检测的重要性

工具刀头的磨损和缺陷,不仅影响加工的精度和速度,还会因刀头高温化导致被切削材料变形、破损,甚至造成加工机故障。也就是说,观测刀头并掌握其状态,与切削工序的能力直接相关。

例如,在擅长加工难切削材料的PCD工具和CBN工具的刀头——抛弃式刀片中,有为了让切屑流出的“前刀面”和避免刀片接触切削面的“后刀面”,这些角度的精度直接关系到加工精度。如果一直使用前刀面和后刀面磨损并发生变化的刀片,切削精度就会下降,最后就会出现不良品。

综上所述,定期检测工具的磨损,对工具进行适当的磨损管理,可以减少材料的损耗,实现切削工具的预测性维护,从而提高成品率,保证切削工具稳定运行,为降低成本和提高生产效率做出巨大贡献。

工具磨损的寿命管理

工具的寿命因被加工物的材质、加工方法、加工速度、转速等切削条件而异。例如,如果提高转速,将车刀的进给量设定得大一些,加工速度就会变快,但刀头的负担也会增大,从而加剧磨损。相反,如果降低转速,减少车刀的进给量,刀头的寿命就会延长,但加工速度会变慢。

切削必须在适当的切削条件下进行,以便兼顾加工速度和延长刀头寿命。用显微镜观察、测量工具的磨损状态,导出适当的切削条件,可以说是延长工具寿命、提高成品率和生产效率的有效手段之一。

提高工具磨损测量和检测效率的显微系统应用案例

通过对工具进行2D/3D形状测量和R测量来定量化磨损,可以实现更加准确的精度管理。

工具及产品的全焦点观察、测量

工具的刀头是具有一定深度的立体形状。此种情况下,对最近的部分到最远的部分进行观测和测量,就可以掌握刀头的磨损、缺损及加工面的状态。此时,如果只对被摄物体局部对焦,则必须根据不同的观察位置重新对焦,从而浪费大量时间。

4K数码显微系统“VHX系列”通过简单的操作,瞬间合成多个焦点位置,实现了能够对凹凸目标物全幅对焦的“实时深度合成”。此外还配备了可以在不移动中心轴的情况下从各个方向观察的共心结构,即使样品发生变化,也能从同一位置看到同一部分。这样一来,不仅可以缩短测量所需的时间,还能更加容易地进行样品比较。

左:普通 右:实时深度合成

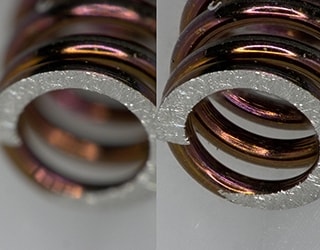

不受光泽影响的观察、测量

工具是用研磨过的金属制成的,切削过的工具前端具有更强的光泽面。因此反射光较强,强烈的反射光造成的光晕会妨碍观察和测量。

作为反射光对策,4K数码显微系统“VHX系列”配备了消除光晕功能、去除环形光晕功能以及能够增强表面纹理进行拍摄的HDR功能。

去除环形光晕功能是去除以往难以去除的工件表面环状反射的功能。通过获取环状照明在不同照射方向下的多张图像,可以防止图像的部分位置过度反光。

搭载HDR(High Dynamic Range)功能,可获取不同快门速度下拍摄之后得出的高灰度级图像。可实现超高的高精细高对比度观察。

通过这些功能抑制反射光的清晰拍摄,使金属表面的观察和测量更加容易。

可拍摄没有光晕的图像

可拍摄消除光晕、增强金属表面纹理的图像

仅用1台设备即可对磨损、缺陷进行观察、2D/3D测量

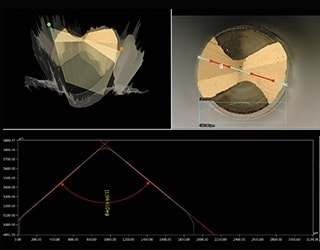

立铣刀和钻头前端是具有一定深度的立体形状。其缺陷不仅要用2D,还需要进行3D测量。而且,抛弃式刀片的磨损和缺陷需要用立体化的图像进行测量。

4K数码显微系统“VHX系列”不仅支持2D,还支持3D测量。通过3D测量,可以使用2D测量无法实现的准确立体图像进行观察。能够得到可靠性更高的测量结果。此外还配备倾斜观察时也能实现深度合成的“Auto Adjust功能”。自动补正获取图像时发生的轮廓偏移或振动,构建高完成度的全幅对焦图像。而且还能从倾斜角度进行合成。

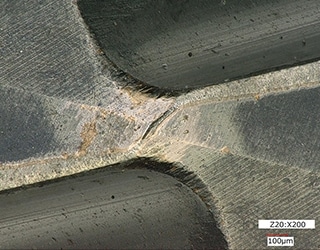

金刚石工具(PCD工具)的观察、测量

金刚石工具(PCD工具)擅长硬质合金的加工、镜面加工以及纤维增强塑料(FRP)和碳纤维增强塑料(CFRP)的加工。较硬质合金工具,耐磨损性强,寿命长。但另一方面,当刀头的温度达到700°C时,会发生金刚石的碳原子被铁吸收(氧化)的现象,PCD会剧烈磨损。

使用4K数码显微系统“VHX系列”的“3D合成功能”,就能进行轮廓测量。可以掌握PCD工具的表面形状,除缺损外,还能以微米为单位测量磨损。

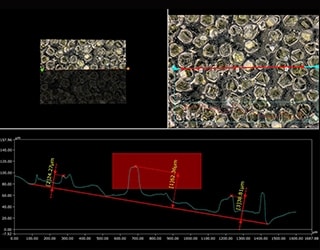

基于长期观察的工具寿命管理

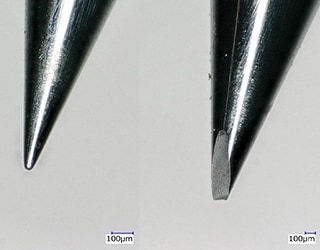

工具的寿命管理在稳定的制造中不可或缺。还需根据不同情况修改切削条件。切削工具的前端需要以微米单位的精度进行管理,辨别是磨损还是切削物粘着或者异物附着也很重要。

4K数码显微系统“VHX系列”的倍率为0至6000倍。在光学显微镜的倍率下无法观察到的细微裂痕,VHX系列也决不会放过。在高倍率的基础上,还能进行4K高精细拍摄。此拍摄功能能够识别难以识别的磨损和异物附着的差异等。

以如此获得的观察数据为基础,长时间观察工具前端的状态,可以掌握磨损的进展和裂痕等故障模式。而且,从故障模式中导出适当的切削条件,可以延长工具的寿命,防止不良品的制造。

- 左:标准倍率

- 右:高倍率

改变切削工具测量和检测的4K显微系统

“VHX系列”是一种强力工具,通过只有4K高分辨率图像才能获取的清晰度进行精细测量,在高精度数值数据的获取及数据的保存/使用方面,能够解决各类测量和检测的课题,提高作业效率。

具备强力支持工具观察的功能,如对具有一定深度的目标物也能由近到远全幅对焦的“实时深度合成”、即使倾斜或旋转载物台视野也不会跳脱的“共心机构”、抑制妨碍观测的反射光所造成光晕的功能等。此外还配备了多种符合现场速度和精度要求的功能,如微小凹凸也能清晰显示的“Optical Shadow Effect Mode”和“全方位多功能照明”、通过选择保存的数据自动再现各种设定等。

如需了解“VHX系列”的详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。