树脂成型不良及成型材料的观察、分析、检测

树脂(塑料)材料及树脂成型的工艺是非常精细的,成型条件、材料及添加材的状态等都有可能对品质造成影响,导致成型不良。成型不良的种类及发生原因多种多样。

下面我们将列举代表性的成型不良种类并解说相应的原因。还将介绍实现正确快速观察、测量及评估,有助于快速查明原因、研究对策的新型4K数码显微系统应用案例。

树脂(塑料)模塑品的需求与成型不良

在轻量化需求的背景下,采用高功能、高耐久树脂(塑料)的模塑品,正在被广泛用于各类领域。以汽车行业为例,在过去由金属材料构成的部件当中,已经有一部分被高附加值的树脂模塑品取代,通过轻量化实现节能。

而在树脂成型工序中,包括材料及添加材配比、分散状态、树脂熔化温度、压力、冷却时间在内的各类条件,都会对品质造成很大的影响。射出成型作为一种代表性的成型方法,尤其需要关注模具、熔化树脂压力、装置停止及模具损坏导致的脱模不良等问题,并采取妥善的对策。

代表性成型不良

我们汇总梳理了有损树脂(塑料)模塑品品质的代表性成型不良、缺陷(形状不良、表面不良)及相应的原因,现列举如下。

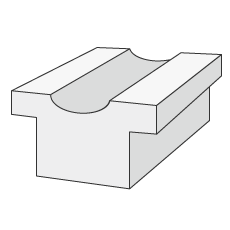

- 毛刺

-

现象:熔化树脂从公模、母模的分模线(分割线)处渗出并固化,导致形状不良。

原因:射出力度太大、闭模力不足、射出树脂过量、模具歪斜等。 - 凹陷

-

现象:模塑品表面凹陷,导致形状不良。也可称为缩痕。

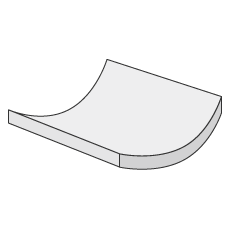

原因:熔化树脂在模具内固化时发生收缩,导致树脂量不足,形成凹陷。这种凹陷如果形成于模塑品内部,就会被称为“孔隙(气泡)”。 - 翘曲

-

现象:模塑品向一个方向歪曲,导致形状不良。

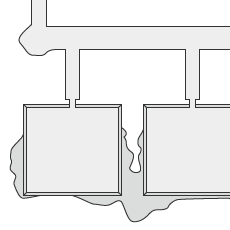

原因:脱模时施加的外力导致变形(脱模不良),抑或是模具内熔化树脂各流动方向上的收缩率不同。 - 熔接线

-

现象:模具内的熔化树脂合流部分(熔接处)产生凹槽或纹路,出现在模塑品表面,导致表面不良。

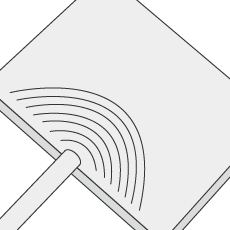

原因:射出成型中,熔化树脂的温度或流动性太低。会在射出压力、速度不足时发生。 - 流痕

-

现象:以浇口为中心,出现年轮状的波形纹路,导致表面不良。

原因:射出成型中,射出的熔化树脂温度过低或射出速度过慢,导致模具内的树脂流动性降低。与后续射出的树脂重叠后形成流痕。 - 裂纹、龟裂

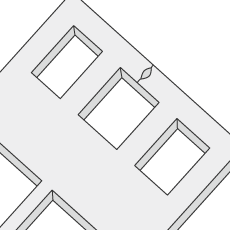

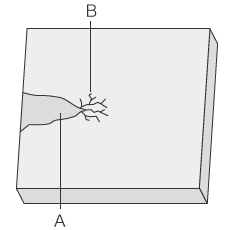

-

- A. 裂纹

- B. 龟裂

现象:产生裂痕(裂纹)或细密裂纹(龟裂),导致表面不良。

原因:外部应力或内部应力导致模塑品产生裂痕或裂纹。

树脂(塑料)模塑品、材料、添加材观察及检测应用案例

上文列举的成型不良、树脂(塑料)材料中的气泡混入、填充物等添加材的分散状态,都会对模塑品的品质造成很大的影响,需要用显微镜进行频繁的观察及评估。

但是,光学显微镜对于颜色对比度低、立体结构、复杂形状、表面有光泽、有一定透明度的模塑品,很难通过观察进行正确的外观检测。也不能通过测量不良部位和材料颗粒/添加材的分散状态来进行定量评估。

基恩士的高精细4K数码显微系统“VHX系列”长年致力于收集客户心声,成功解决了部分光学显微镜面临的难题。还能仅用1台设备,满足近年来高度发展的树脂模塑品、材料及添加材研究开发和制造现场的新需求。

“VHX系列”仅用1台设备,就能快速简单地用高分辨率HR镜头、4K CMOS与特色设计的系统拍摄高精细4K图像并进行正确观察,通过高精度2D、3D测量及自动面积测量实施定量评估,甚至还能自动创建报告。

下面将介绍“VHX系列”在树脂模塑品、材料、添加材评估中的应用案例。

熔接线的观察

除了多色成型等工艺外,树脂模塑品大多为单色,对比度较低,难以观察表面的缺陷及不良。尤其是在观察熔化树脂在射出模具内合流部分(熔接处)因融合不良产生的凹槽及纹路“熔接线”时,很难设定照明条件。

4K数码显微系统“VHX系列”则配备了“全方位多功能照明”功能,只需按下按钮,就能快速获取全方向照明条件下的多张图像。操作者只需从中挑选适合观察的图像,即可轻松进行观察。

能够节省过去用于设定照明条件的时间,实现正确快速的观察。

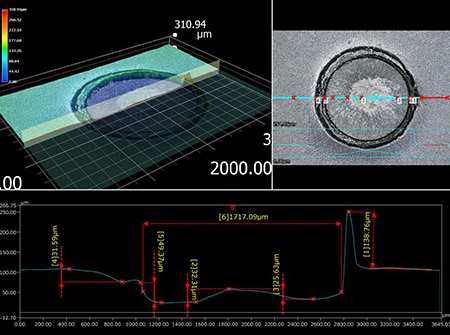

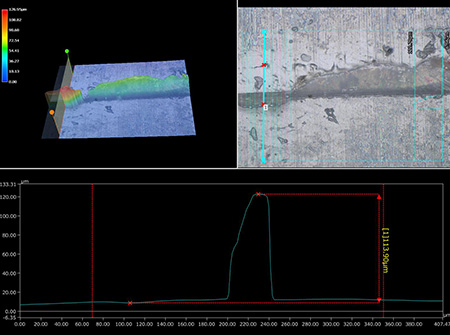

模塑品毛刺的3D测量

4K数码显微系统“VHX系列”不仅能用高精细图像进行观察,还能进行次微米级的3D形状测量以及不良部位的轮廓测量。

即使因模具歪斜、闭模压力不足等原因,导致熔化树脂从分模线(分割线)的细微缝隙中渗出,形成细小毛刺,也能对其进行定量测量及检测。获取不良部位的详细三维信息,还能帮助工作人员快速查明原因、采取对策。

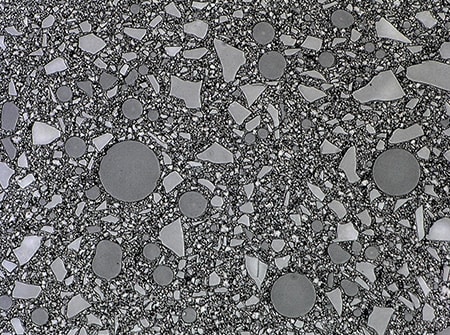

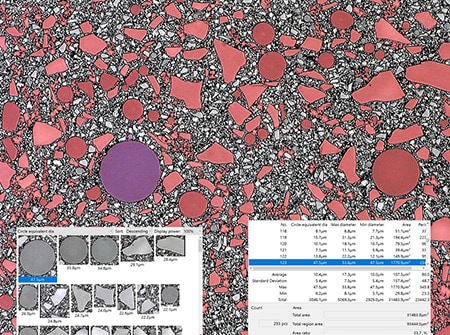

树脂中的填充物分散状态观察与自动测量

为了提高树脂(塑料)材料的功能和附加值,制造商会配比填充物之类的添加材,研究如何让这些添加材在树脂材料中均匀分散,是一项很重要的课题。为此,必须准确观察并测量填充物的分散状态,据此实施正确评估。

4K数码显微系统“VHX系列”在高倍率成像时,也能通过高精细4K图像观察填充物的分散状态。还能直接在观察图像上进行快速准确的自动面积测量、计数,不仅能观察,更能无缝测量数据,开展定量评估。

安装Excel并使用模板时,还能用拍摄到的图像及测量值自动创建报告。用1台显微系统就能完成填充物分散状态评估所涉及的一系列操作,大幅提高作业效率。

树脂(塑料)材料的颗粒观察

用传统显微镜观察树脂(塑料)材料的颗粒时,受到表面凹凸的影响,只能进行局部对焦。再加上材料光泽导致的环状反射光,会给气泡观察带来困难。

4K数码显微系统“VHX系列”则配备了“实时深度合成”功能,对于凹凸不平的表面,也能拍摄到全幅对焦的清晰图像。使用“去除环形光晕”功能,还能去除环状反射光,实现树脂材料颗粒及气泡的清晰观察。

树脂模塑品的断裂面观察

对于树脂(塑料)模塑品的破坏及破损,可以通过快速正确地分析断裂面形态(脆性、延性、断层、疲劳、蠕变等)来查明原因,迅速采取对策,进行改善。

4K数码显微系统“VHX系列”配备了高分辨率HR镜头与电动镜头转换器,能够通过直观操作,进行20至6000倍镜头的自动转换,实现“无缝缩放”。转换镜头更加省时省力,可快速拍摄高精细4K图像,实现正确高效的断裂面观察及分析。

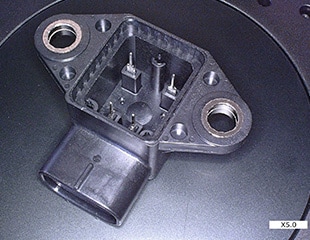

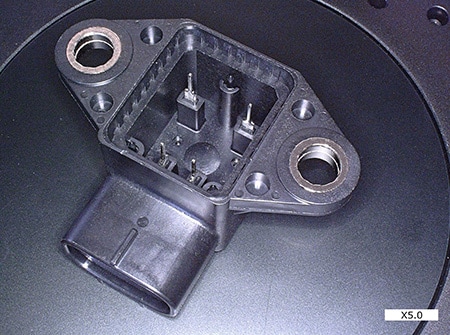

复合模塑品的倾斜观察、外观检测

对于车载电装部件连接器等结构立体、形状复杂的复合模塑品,在进行外观检测时必须进行多角度观察。

利用4K数码显微系统“VHX系列”的“全方位观测系统”与“高精度X、Y、Z电动载物台”,能够实现各个角度的倾斜观察。节省了手动调节工件位置的时间和精力,让流畅的倾斜观察成为了可能。

利用借助“VHX系列”高分辨率HR镜头与4K CMOS拍摄的高分辨率、高精细4K图像,即便是涵盖工件整体的低倍率观察,也能清晰捕捉到凹陷、流痕等模塑品的细微缺陷及不良。

根据现场反馈设计的简单、多功能、高精细显微系统

20多年来,基恩士始终致力于收集客户心声,持续开展数码显微系统的优化及改良。高精细4K数码显微系统“VHX系列”,就是基恩士的集大成之作。

除了上文中介绍的功能外,“VHX系列”还配备了许多解决现场难题的功能。这些功能均经过精心设计,不太熟练的使用者,也能通过简单操作,实现高水准的观察及检测。

还提供了款式多样的镜头及观察系统,可以根据实际观察的工件及材料,选择合适的配置。

如需了解“VHX系列”的详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。