高功能多层薄膜的观察、分析、测量

伴随着近年来的需求增长,薄膜、片材行业正在向高功能化、多层化的方向发展,新产品竞争也日趋激烈。与此同时,市场对品质的要求也越来越高,通过显微镜观察进行分析、评估及测量的操作,倍受关注。

下面我们将为您介绍行业动向、各类缺陷及成因,以及利用新型4K数码显微系统的应用案例。

高功能薄膜的需求扩大

随着市场需求的持续增长,用叠层等赋予功能的塑料(树脂)薄膜、片材的需求量也水涨船高。

以食品行业为例,在“一人食”盛行的背景下,专为单身人士设计的少量多品种食品包装需求量正在不断增长。市场对洗发水、沐浴露、洗涤剂等日用品替换装商品包装的需求量也在持续增加。而在半导体及电子元件行业,功能性薄膜、片材也已经成为了晶片表面保护、陶瓷电容器制造等领域中不可或缺的存在。在包括叠层(塑封)型锂离子电池单元外装在内的各类领域,相关产品的需求量也在不断增长。

多层薄膜的制造工艺

许多高功能薄膜都是通过将塑料(树脂)与不同种类的树脂、铝等异种材料薄膜贴合起来,抑或是利用涂膜材料成膜等工艺加工成多层薄膜,进而实现功能赋予的。多层薄膜制造中采用的代表性叠层工艺如下所示。

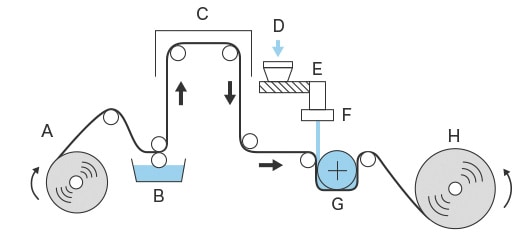

- 挤压叠层(Extrusion laminating)

- 这种叠层技术应用了一种树脂成型方法——挤压成型。在已涂布(锚定涂层)粘合辅助剂的基材上,用狭缝状的模具(T形模具)将加热熔化后的材料抹开,形成膜厚均匀的薄膜。通过用冷却辊压接、固化材料,将材料与基材贴合在一起。除了进行3层贴合的“三明治叠层”、进行5层贴合的“纵排叠层”以外,还有用模具(T形模具)同时挤出多种不同材料,实现薄膜多层化及功能赋予的工艺。

- A. 基材

- B. 粘合辅助材的涂布(锚定涂层)

- C. 干燥区

- D. 材料

- E. 挤压机

- F. T形模具

- G. 冷却(冷却辊)

- H. 卷取

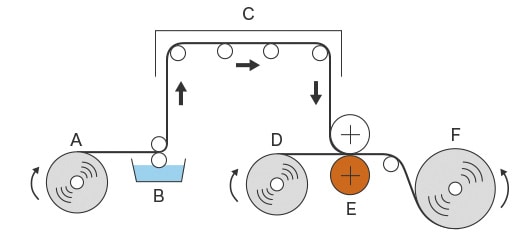

- 干式叠层

- 将接着剂或粘合剂涂裱(涂布)到一次基材上后,贴合其他材质的二次基材。这是一种用于粘性胶带制造等领域的工艺,需要根据接着剂及粘合剂的特性,经过相应的干燥及加热处理后粘合基材,实施卷压。

- A. 一次基材

- B. 粘合剂涂布

- C. 干燥区

- D. 二次基材

- E. 加热(钢轧辊)

- F. 卷取机

薄膜的高功能化与品质要求

多层薄膜在追求耐热性、耐寒性、耐冲击性、遮光性、耐化学品性、保香性、防湿性等功能性的同时,必须具备较高的品质,因此经常需要进行可靠性试验及评估。在强调表面强度、密封性、阻隔性等功能的同时,各家企业也竞相投入到了高附加值薄膜的研究开发及制造中,例如追求易用性的微波炉适用性、开封便捷性(易开性)、基于热封性的高生产性等,竞争相当激烈。

缺陷及不良品流出风险

多层薄膜在食品及医药品领域也很常用,在追求高功能性的同时,必须满足高安全性及可靠性,尤其要关注缺陷和不良问题。

代表性的薄膜、片材缺陷及不良,包括因材料未熔化等导致膜厚不均匀,造成局部凸起的“鱼眼”,穿刺、摩擦、屈曲疲劳等导致的“针孔(孔洞)”等。除此以外,“异物混入”、“划痕”、“破口”等细微缺陷也会导致包装不良,降低包装内容物的品质,可能会引发市场投诉等问题。

观察、分析的重要性

在注重高功能薄膜、片材品质的背景下,在研究开发及制造现场,使用显微镜的详细观察、分析及评估正在受到越来越多的关注。与此同时,随着基于高膜厚精度的高功能化与产品周期的缩短,包括高精度分析、测量与正确评估在内的各个环节,都对速度提出了更高的要求。

薄膜及片材观察、分析、测量应用案例

观察、分析、测量薄膜及片材时,需要解决下列难题。

- 用截面样品测量膜厚时,观察面不平整,难以进行观察及测量。

- 不能观察针孔的形状,无法分析孔洞生成的方向。

- 分辨率过低,无法进行细微划痕、异物、鱼眼的放大观察。

- 对于有光泽的薄膜,因照明反射而难以进行观察。

- 对于凹凸表面,只能局部对焦。

基恩士的高精细4K数码显微系统“VHX系列”则能够借助清晰的4K图像与特色设计的系统,以大景深进行高分辨率的高倍率观察,实现高精度的2D、3D测量等。可以解决上述难题,简单快速地实现更加正确的评估。

下面将介绍使用“VHX系列”进行薄膜观察、分析及测量的应用案例。

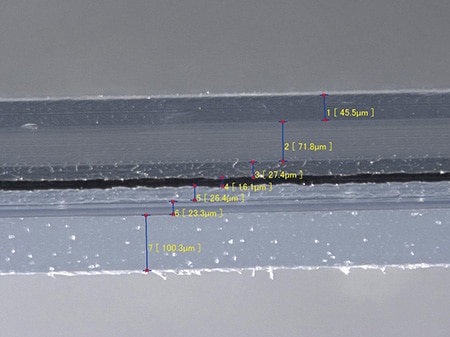

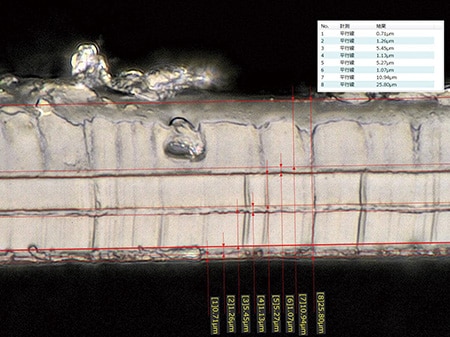

利用多层薄膜截面测量膜厚

用多层薄膜的截面样本测量各层的膜厚时,可能会出现观察面不平整的情况,此时,只能对样本进行局部对焦的显微镜。测量时还会用到不同的测量仪及软件,会产生许多多余的作业工序及时间浪费。

4K数码显微系统“VHX系列”能够实现大景深。高倍率观察薄膜也能获得高分辨率的图像。

结合使用能够用少量图像构建起立体影像的“实时深度合成”,即便观察面凹凸不平,也能轻松获得对整体进行全幅对焦的图像。

还能通过直接选择工具,在高倍率图像上指定测量位置的简单操作,轻松实现高精度的“二维尺寸测量”。“VHX系列”还配备了“报告功能”,可以将放大图像及测量值自动输入到模板中,用1台设备快速完成全套操作。

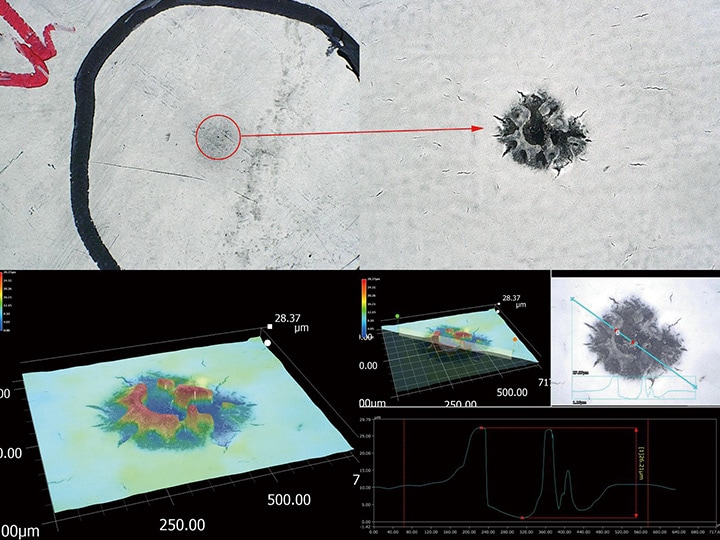

针孔的观察、3D形状分析

对于部分显微镜难以观察的薄膜针孔,4K数码显微系统“VHX系列”也能以高分辨率拍摄高倍率图像,清晰观察针孔形状。

直接使用高分辨率的放大图像,就能进行高精度的3D形状测量。还能对各个截面进行轮廓测量,根据针孔的详细形状数据,快速实现正确分析与定量评估。

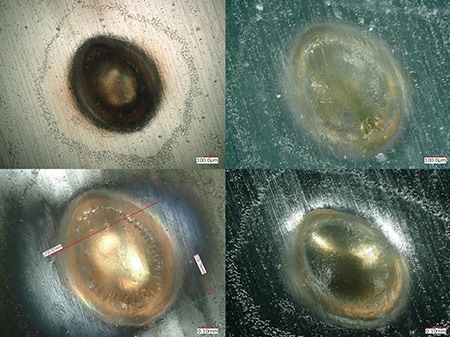

异物、鱼眼的观察

4K数码显微系统“VHX系列”可以借助丰富的功能,清晰捕捉细微缺陷,实现正确快速的观察、分析及评估。

使用按下按钮就能通过全方位照明拍摄多张图像的“全方位多功能照明功能”,操作者只需选择适合分析的图像即可,大幅缩短了设定照明条件所需的作业时间。选择、保存图像后,还能对不同照明条件下的自动保存图像进行调用,进行各类测量。

对于有光泽的薄膜,还能利用“消除光晕功能”去除反射,正确捕捉缺陷的形状。采用最高6000倍的高倍率观察也能观察到清晰的高分辨率图像,因此可查看细微异物的详细形状。

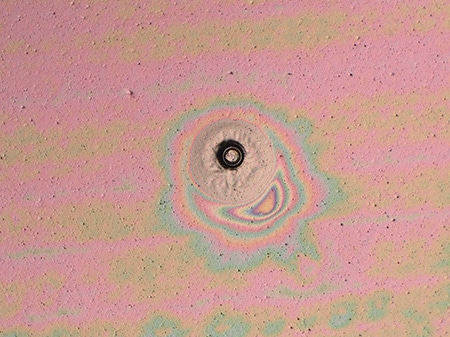

去除薄膜表面环状反射后的异物观察

过去,对于表面有光泽的薄膜,一旦有异物混入,隆起的薄膜就会反射环状光晕,很难对内包的异物形状进行观察分析。

4K数码显微系统“VHX系列”则能够借助“去除环形光晕功能”,正确观察混入薄膜的异物形状。

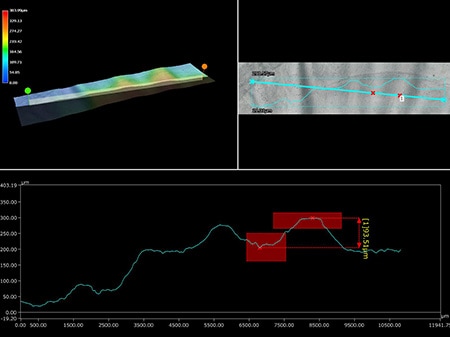

薄膜表面划痕的观察、评估

分辨率不足的显微镜,无法对高透明度薄膜的表面划痕进行观察、评估。

4K数码显微系统“VHX系列”则能够利用高分辨率HR镜头与4K CMOS拍摄高精细4K图像,简单正确地观察、评估薄膜表面的划痕。

薄膜表面凹凸的观察、3D测量

使用部分显微镜进行高倍率观察时,由于景深不足,很难对薄膜表面的凹凸进行对焦观察。

4K数码显微系统“VHX系列”则能够运用多样化照明,对薄膜表面的细微凹凸进行清晰观察。

还能直接使用放大图像进行3D形状及轮廓测量,根据数据定量评估表面状态。

药品包装薄膜破口的高分辨率图像

药品包装薄膜存在破口等缺陷时,可能会导致内容物泄漏及劣化,为了保障品质,必须通过详细检测查明原因。

但是由于分辨率不足等原因,无法拍摄到细小薄膜破口的详细形状。

4K数码显微系统“VHX系列”则能够利用实现大景深的高分辨率HR镜头与4K CMOS,借助高功能照明及观察系统进行高倍率观察,清晰呈现细小破口的实际情况。

这样一来,操作者就能轻松快速地观察破口的详细形状(方向为TD还是MD,形成于内侧还是外侧),有助于快速查明原因,改良工序。

高功能薄膜、片材评估的新基石

高精细4K数码显微系统“VHX系列”不仅能够解决薄膜、片材观察、分析、测量、评估的各类难题,还能详细观察很难观测到的细微不良。

近年来,薄膜、片材产品的高功能化竞争日趋激烈。要确保此类产品的可靠性,就必须进行高水准的观察、分析及测量,而能够满足这些要求的“VHX系列”,将在各类薄膜、片材的研究开发及制造现场成为强有力的新伙伴。

除了上文中介绍的功能外,“VHX系列”还配备了许多满足现场需求的实用功能。如需了解产品详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。