印刷电路板通孔及焊盘的观察和测量

在智能手机、平板电脑终端、可穿戴设备等不断向小型化、纤薄化、高性能化方向发展的背景下,印刷电路板及部件的小型化、高密度化、多层化进程也在持续推进当中。与此同时,在PC板(封装印刷电路板/PCB:Printed Circuit Board)、印刷电路板(PWB:Printed Wired Board)的研发和品质保证阶段,观察通孔和焊盘(焊垫)的细微处、测量和评价凹凸等三维形状也变得困难。下面将从印刷电路板和印刷电路板封装的基础知识开始,介绍采用全新4K数码显微系统观察和测量印刷电路板细节的案例。

印刷电路板的种类、结构及特点

在PC板(封装印刷电路板)生产过程中,印刷电路板决定了部件封装后的品质。下面将说明印刷电路板的种类、各种类的结构和特点以及各部分的名称。

印刷电路板的种类

以下用图说明印刷电路板的代表性种类、特点、结构等。

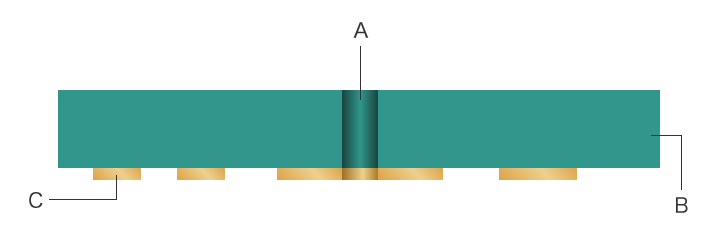

单侧印刷电路板(单层印刷电路板)

仅在基材单侧印刷铜箔的印刷电路板。由于是单层也称为单层印刷电路板。插入部件引线(电极)的“非通孔”是通过钻孔或冲制在基材上开孔,孔内部为没有镀铜的绝缘状态。因此,印刷电路板表面被称为焊盘或焊垫的有铜箔的部分就是与部件的接点。由于生产成本低,被用于大量生产的民用电子设备的印刷电路板。

- A

- 非通孔

- B

- 基材

- C

- 铜箔

双面印刷电路板(双层印刷电路板)

在基材两侧印刷铜箔的印刷电路板,也称为双层印刷电路板。用于部件插入封装的“通孔”,在孔的内部也镀铜,因此具有导电性。与单层印刷电路板相比,成本较高。另一方面,配线与封装空间成倍增加,可缩小印刷电路板尺寸,因此广泛用于电子设备。

- A

- 通孔

- B

- 基材

- C

- 铜箔

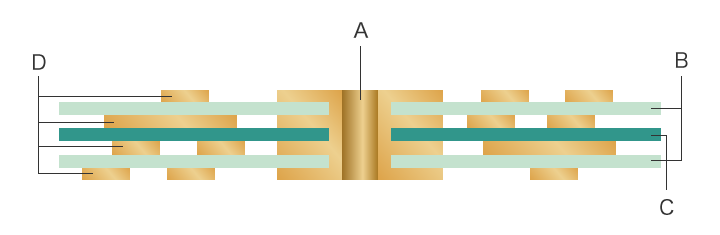

多层印刷电路板

通过夹入铜箔及称为预浸料(prepreg)的绝缘体层,形成多层结构的印刷电路板。根据层数称为4层印刷电路板、6层印刷电路板、8层印刷电路板等。随着层数增加,结构变得更加复杂,设计及制造成本也随之上升。另一方面,它的优点是可将电源或普通信号线潜入内层,在表面保证更宽的封装空间,提高封装密度。

- A

- 通孔

- B

- 预浸料(绝缘体层)

- C

- 基材

- D

- 铜箔

印刷电路板封装的方法

“印刷电路板封装”是指将电子部件用焊锡接合到印刷电路板上,使其作为PC板发挥功能的工序。目前将电子部件封装到印刷电路板上的主流方法有插入封装和表面封装两种。下面将结合图示说明各自的特点。

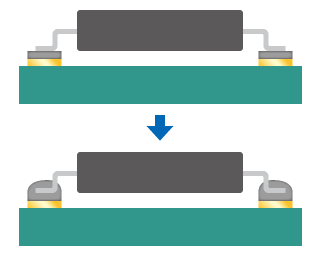

插入封装(IMT:Insertion Mount Technology)

向印刷电路板通孔(孔)插入引线(电极),并用焊锡接合的封装方法。通孔内部也填充了焊锡,可略降低连接部的阻抗。由于在印刷电路板上配置部件,导致印刷电路板尺寸变大,产生难以进行小型化的问题。

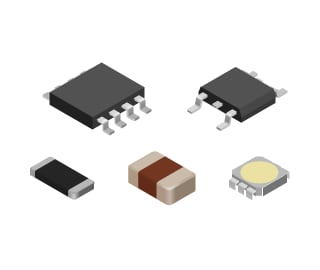

插入封装用部件引线的特点是,从封装部分向下直线伸出,使其能够进入通孔。这种电子部件称为DIP部件。

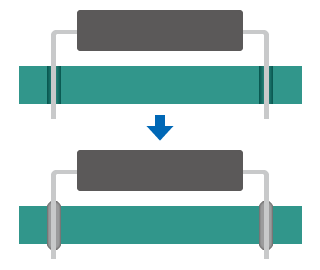

表面封装(SMT:Surface Mount Technology)

目前印刷电路板封装的主流是表面封装。不使用通孔,在印刷电路板表面的焊盘上涂布焊锡膏,放置电子部件,用炉子加热后接合。这就是回流焊方式。因为不必像插入封装那样将引线(电极)穿过印刷电路板,所以可将印刷电路板的两面以高自由度高效地进行布局。它的优点是,可封装更多电子部件,使PC板小型化,高密度化。

引线前端与焊盘平行的封装部件以及部件两端的底面和侧面为电极的表面封装部件称为SMD(Surface Mount Device)部件。

印刷电路板通孔及焊盘的观察和测量案例

印刷电路板通孔及焊盘在连接部件和印刷电路板以及连接电路内各部件时发挥着重要的作用。封装工序涉及焊锡印刷、焊锡槽状态、回流炉温度曲线等管理项目。但是,不管对各工序和材料有多谨慎,一旦通孔和焊盘发生不良,都会引起PC板导电不良、动作不良等问题。

然而,印刷电路板的通孔和焊盘上有凹凸形状或铜箔特有的光线反射。传统显微镜在使用倾斜观察时需要花费很多精力和时间,而且只能对焦到一部分凹凸等问题使观察变得十分困难,此外,要在精密的印刷电路板上测量细微、狭小的通孔和焊盘的三维形状或尺寸也并非易事*。

与本公司旧VH系列产品的比较

基恩士的超高精细4K数码显微系统“VHX系列”通过实现高分辨率、大景深的光学系统和特有的观察系统,成功解决了这些难题。

通过全幅对焦4K图像运用流畅的倾斜观察和深度合成等功能进行观察,获取逼近扫描电子显微镜(SEM)的高对比度图像,轻松使用高精度的三维尺寸测量等丰富功能,在PC板和印刷电路板的品质保证、研发阶段提高作业水平和效率。下面将介绍实际使用“VHX系列”观察、测量印刷电路板通孔和焊盘的案例。

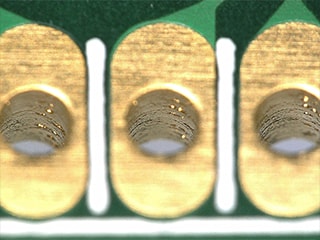

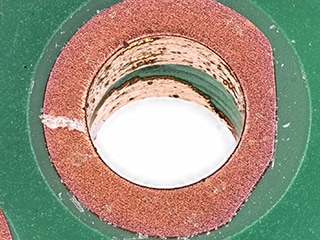

通孔的倾斜观察

通孔内侧的镀铜层剥落后会引起连接不良。但是,孔的侧表面位置较深,传统显微镜必须倾斜样品,固定夹具,反复实施倾斜观察,不但难度高,而且耗费大量时间和精力*。

与本公司旧VH系列产品的比较

利用4K数码显微系统“VHX系列”的“多方位观测系统”与“高精度X、Y、Z电动载物台”,可轻松调整视野、旋转轴、倾斜轴三轴并进行倾斜观察。无论倾斜还是旋转,视野都不会偏离,因此可通过高精细4K图像实现流畅快速的倾斜观察。

此外,采用“深度合成”功能,即使对通孔内侧等深处部位进行高倍率观察,也可在整个视野范围内通过全幅对焦的清晰图像完成倾斜观察。

而且还可用“VHX系列”完成难度较高的照明条件设定,无需调整,操作简单。通过“多方位多功能照明”功能,只需按下按钮,就可自动获取在多方位照明条件下自动拍摄的数据,只需选择符合目的的图像,通过直观操作即可开始观察。

下图中的示例是结合环状照明和背光光源照射到照明光线原本难以到达的通孔内侧,以明亮清晰的图像对孔内侧进行倾斜观察。可详细观察孔侧面铜箔剥离等细微不良。

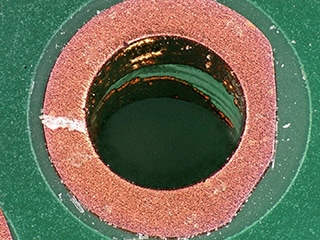

焊盘表面的凹凸观察(Optical Shadow Effect Mode图像)

焊盘表面的镀铜层有细微的凹凸,但是由于对比度低,要清晰捕捉表面状态十分困难。

4K数码显微系统“VHX系列”配备了“Optical Shadow Effect Mode”,无需经过抽真空等步骤,轻松获取接近扫描电子显微镜(SEM)的高对比度图像。通过着重显示细微凹凸的图像,可详细观察并评价表面状态。

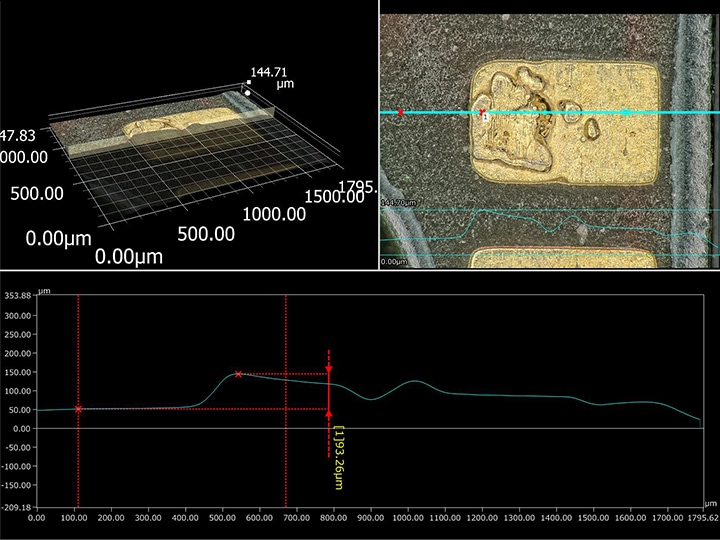

焊盘电镀不良的三维尺寸测量和轮廓测量

当印刷电路板出现焊盘镀铜层剥落等不良时,可能会引起部件封装工序内的问题或PC板动作不良。但是,用接触式测量仪或传统显微镜测量微小焊盘的三维形状存在一定难度*。

与本公司旧VH系列产品的比较

4K数码显微系统“VHX系列”可从高分辨率的观察图像中直接进行高精度的三维尺寸测量。仅用从正上方拍摄的图像即可捕捉表面的细微凹凸和粗糙度,将其转换成3D图像,获取凹凸形状的测量值。

此外,只需看着画面用鼠标操作来指定,即可测量各位置的轮廓。因为可从不良位置的二维截面形状以次微米级获取凹凸形状的测量值,所以可快速实施高精度分析。

强力支持印刷电路板、PC板的研发与品质保证的4K数码显微系统

4K数码显微系统“VHX系列”在提高PC板可靠性方面发挥着不可或缺的作用,可对印刷电路板的通孔和焊盘实施高水平的放大观察和高精度的三维测量。此外,仅需1台就可无缝完成到自动制作报告的一系列工作。以简单操作使用丰富的功能,因此使难以完成的工作变得简单,缩短作业时间,提高工作效率。

除了文中介绍的功能之外,可用于电子元件行业所要求的各种观察和测量的“VHX系列”还配备了其它各种各样的功能。如需了解详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。