焊锡裂纹、孔隙等不良的观察与测量

随着近年来封装印刷电路板及电子部件的小型化、高密度化发展,市场对焊接封装品质的要求也越来越高。其中不仅包括智能手机等终端行业,高度实现电子控制的汽车行业为了确保安全性,也格外重视焊接不良的观察与分析。

下面我们将以“裂纹“、”空隙“等代表性焊接不良的观察为主,为您介绍新型4K数码显微系统的应用案例。

焊接工艺大背景的变化

智能手机、平板电脑终端、可穿戴设备等产品在急速普及的同时,也在不断向高功能、小型、纤薄的方向发展,内置封装印刷电路板、电子部件的小型化、高密度化、多层化也变得越发重要。

而在汽车行业,基于重要部件电子控制的自动刹车及自动驾驶技术需求也在不断增长,各类车载封装印刷电路板、电子部件必须实现更高的耐久性和可靠性。

其中,在电气导通与电子部件接合方面发挥重要作用的“焊接”,对耐久性和可靠性的要求更是越来越高。2000年代开始推广无铅焊接后,对防止材料脆化的接合技术也提出了更高的要求。

可靠性评估试验是评估焊接耐久性及可靠性的必要试验。通常我们在开展焊接评估时都会实施温度循环试验。

引发故障的焊接不良可分为许多种类。以使用焊锡膏、焊锡浆等进行自动涂布或印刷的工序为例,下凹部分可能会由于“润湿性*”不足,导致焊锡与基材表面的接合强度过低,或产生“孔隙”等不良。通过观察分析各类焊接不良来查明原因,是改善提升品质的必由之路。在下一项内容中,我们将对代表性的焊接不良及相应的风险、观察必要性进行说明。

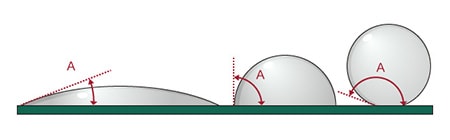

润湿性:固体表面与滴落在其上的液体(熔化状态的焊锡等)之间的“接触角θ(Contact Angle)”的大小,可以代表润湿性。图中的角度A(接触角θ)越小,润湿性越高,代表液体与固体表面之间的涂布结合性越好。接触角越大,固体表面与液体的结合性越差,润湿性也更低。

焊接不良与裂纹、孔隙观察的重要性

可能会引发产品故障的焊接不良多种多样,可分为因焊锡量过多而与相邻连接部发生短路的“焊锡桥”、“焊锡过多”,加热过多导致的“焊瘤(飞溅)”、“导电不良”,焊剂蒸发或加热不足导致的“假焊”等等。

其中,在完成焊接后不易立即检测,难以查明原因的典型不良,是“裂纹”和“孔隙”。导致这些不良的原因很多,不仅会发生在刚完成焊接的阶段,还会在焊接后随着时间推移和应力变化产生、加剧,因此必须借助显微镜等工具进行观察和不良分析。

- “裂纹”的原因及风险

- 完成焊接接合后,裂纹(开裂)会随着时间的推移,在应力、疲劳等因素的作用下产生、加剧。刚完成焊接时只是细微的裂纹,一旦加剧,就会导致接合部分的电阻值升高,产生焦耳热。裂纹加剧后,接合部分就会开口,引发各类故障。尤其是在无铅焊接中,一旦产生裂纹,很可能就会快速加剧。裂纹加剧后,存在发热、起火的危险,从品质保障的角度出发,必须严密关注焊锡裂纹并采取有效措施。

- “孔隙”的原因及风险

- 进行回流焊(在焊锡材料颗粒间存在间隙的状态下印刷焊锡),焊接部件时产生的气体、凹陷部分的焊锡膏/焊锡浆润湿性不足等,都有可能导致焊接孔隙的产生。孔隙会降低焊接的强度。局部的强度降低可能还会导致裂纹的产生,因此,查明孔隙的发生原因并采取对策,是非常重要的。

用显微系统等工具对各类试验及上市产品故障中常见的裂纹及孔隙进行正确的观察、分析及评估,在品质保障、故障原因调查、工序/材料/品质改良方面都是重要的环节。

焊锡裂纹/孔隙观察、分析应用案例

焊接完毕后的焊锡具有立体结构,部分显微镜在对其进行高倍率观察时,会因景深不足而只能进行局部对焦,必须对各个观察部位分别进行严密调焦。

样品研磨不充分时,表面的凹凸也会导致显微镜无法进行全幅对焦。除此以外,光泽材料的反射光会让检测者漏看不良部位,放大倍率及分辨率不足时,尚未加剧的细微裂纹可能也无法及时发现。

基恩士的高精细4K数码显微系统“VHX系列”配备了实现大景深与高分辨率的光学系统和4K CMOS,利用高功能照明、高水准图像处理等特色设计的系统,成功解决了这些难题。用更加简易的操作快速实现更高水准的焊接观察、不良分析及评估,大幅提升了作业效率。

下面将介绍使用“VHX系列”进行焊接不良观察、分析的应用案例。

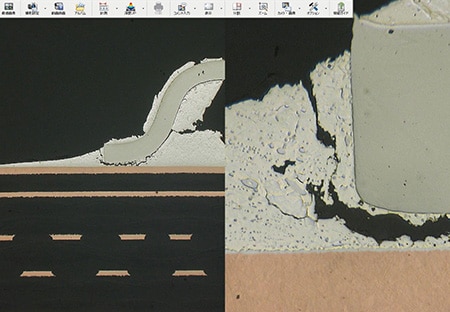

封装印刷电路板的焊锡裂纹倾斜观察

运用4K数码显微系统“VHX系列”的“全方位观测系统”,可实现封装印刷电路板角焊的倾斜观察。

利用“消除光晕”和“去除环形光晕”功能,则能消除焊锡特有光泽反射的影响,清晰观察焊锡裂纹。

“VHX系列”实现了大景深。借助“实时深度合成”功能,还能在高倍率观察时轻松获取立体物全幅对焦的清晰4K图像。

左:深度合成、消除光晕、去除环形光晕/右:无深度合成、消除光晕、去除环形光晕

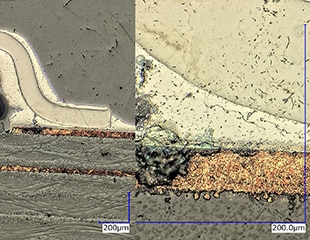

电子部件截面的焊锡裂纹观察

即便是刚完成焊接时的细小焊锡裂纹(开裂),也有可能会随着时间推移等进一步加剧,导致故障、发热、起火。一直以来,因倍率、分辨率不足等问题漏看细微裂纹,都是亟待解决的一大课题。

4K数码显微系统“VHX系列”配备了高分辨率HR镜头与电动镜头转换器,无需更换镜头,可以通过直观操作,进行20至6000倍镜头的自动转换,实现“无缝缩放”。在不良部位的高倍率观察中,可利用画面分割功能分屏显示低倍率图像,在随时掌握放大位置的状态下进行流畅观察。

即便遇到树脂包埋的截面样品研磨不充分,表面凹凸不平的情况,也能利用大景深和“实时深度合成”功能,用清晰图像观察到次微米级的细微焊锡裂纹。

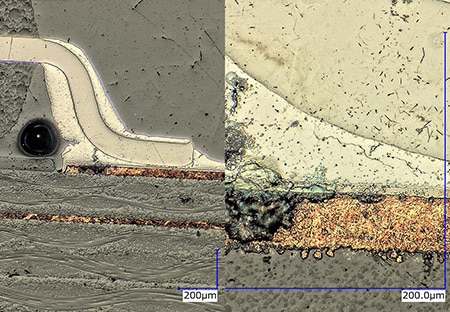

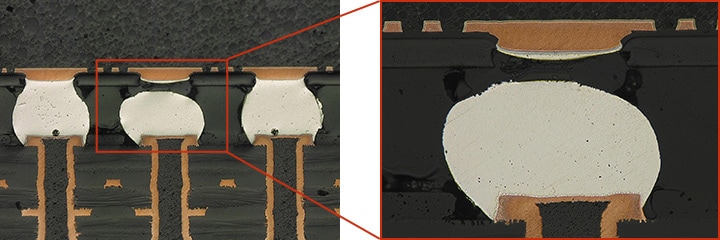

用截面样品观察焊接孔隙

4K数码显微系统“VHX系列”在观察树脂包埋后的BGA截面时,也能利用“实时深度合成”功能,消除研磨不充分造成的凹凸影响,获取全幅对焦的清晰放大图像。可实现不错过细微孔隙的精确观察。

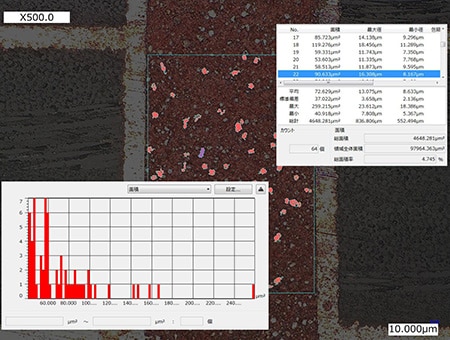

印刷电路板截面的定量分析

4K数码显微系统“VHX系列”可利用高分辨率的放大图像,实现高精度的自动面积测量、计数。不仅能进行定量分析,还能通过同一台设备快速地用拍摄到的图像和数值数据创建报告,大幅削减了作业工时。

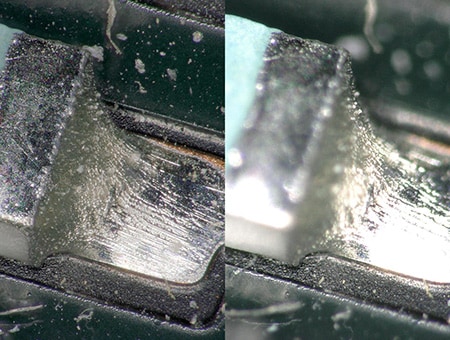

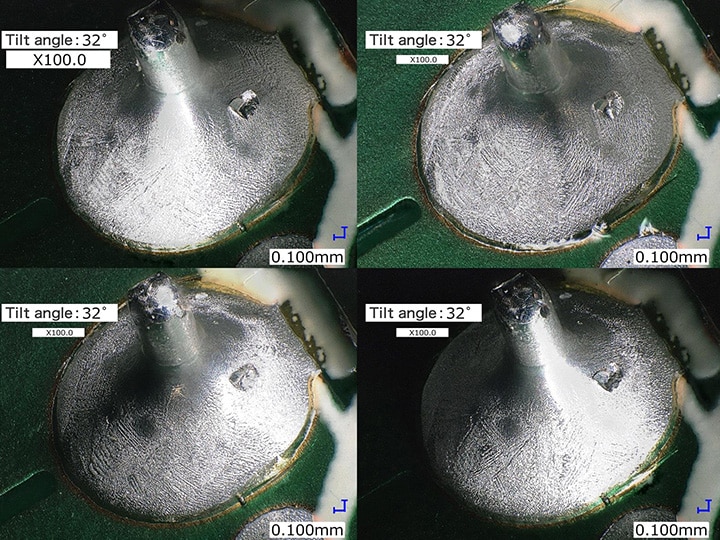

根据角焊的外观评估接合强度

过去,焊锡表面的光泽反射会让照明条件设定变得非常困难,不同观察者得出的评估结果也存在偏差,甚至还会漏看不良部位。

4K数码显微系统“VHX系列”则配备了“全方位多功能照明功能”,只需进行按下按钮的简单操作,就能自动获取全方向照明条件下的拍摄数据。

操作者只需从全方位多功能照明功能拍摄到的图像中挑选合适的图像,进行观察评估即可,大幅缩短了过去用于反复调节照明条件的时间。选择全方位多功能照明拍摄到的图像后,还会自动保存照明条件不同的图像数据,只需进行鼠标操作,就能实现快速调用。

利用“消除光晕”和“去除环形光晕”功能,还能抑制焊锡特有光泽反射的影响,用清晰的图像观察焊接接合部分的外观。熔化状态的焊锡润湿性过低时,焊锡无法在基材表面充分延展,会发生“不吃锡”的情况,导致角焊的接合强度降低。对此,“VHX系列”也能进行精确观察。

在一台设备中集合了焊接品质保障中不可或缺的各类功能

高精细4K数码显微系统“VHX系列”还配备了包括2D/3D测量在内的许多其他功能,用1台设备就能满足多样化封装中各类焊接不良的观察、分析、测量、评估需求。还能用简单操作快速获取清晰的4K图像及测量值,让作业效率实现飞跃性提升。

如需了解“VHX系列”的详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。