线束、压接端子的观察与定量评估

伴随着电子设备、汽车等电子技术的快速发展,市场对线束的需求量持续增长,同时也对小型化、轻量化等功能及品质提出了更高的要求。

下面将为您介绍保障线束品质的必要外观检测项目。并介绍使用新型4K数码显微系统,实现放大观察、测量、检测、评估定量化及作业效率提升的应用案例。

重要性与要求同步增长的线束

线束(wiring harness)又被称为电缆束(cable harness),是一种将连接电子设备所需的多路电气连接(供电、信号通信)配线捆扎成一束后形成的部件。利用整合多个接点的连接器,能够在简化连接的同时,防止误连接的发生。以汽车为例,1辆汽车上会用到500至1500条线束,这些线束能起到等同于人类血管及神经的作用。线束的不良及破损,会对产品的品质、性能及安全性造成很大的影响。

近年来,电机产品及电子设备呈现小型化、高密度化的发展趋势,而在汽车领域,EV(电动汽车)、HEV(混合动力汽车)、基于感应技术的驾驶辅助功能及自动驾驶等技术也在飞速发展。在这样的背景下,市场对线束的需求量持续增长,在产品的研究开发及制造方面,也进入了追求多品种化、小型化、轻量化、高功能化、高耐久性化等,力争满足各类需求的新时代。为了满足这些需求,迅速提供高品质的新产品及改良品,研究开发时的评估、制造工序中的外观检测等环节,都必须满足更高的正确性与速度要求。

品质的关键,电线的端子连接与外观检测

在线束的制造工序中,在组装连接器、线管、防护具、线夹、束紧夹等部件之前,需要进行一项决定线束品质的重要工序,即电线的端子连接。连接端子时,会采用“压接(敛缝)”、“压焊”、“焊接”工艺。使用各类连接方法时,一旦连接出现异常,可能就会导致导电不良、芯线脱落等故障。

检测线束品质的方法很多,例如使用“线束检查仪(导通检测仪)”,检查是否存在电气断线、短路等问题。

但是,要对各类试验后及故障发生时的具体状态及原因进行检测,就必须借助显微镜及显微系统的放大观察功能,实施端子连接部的外观检测及评估。各类连接方法的外观检测项目如下所示。

压接(敛缝)的外观检测项目

通过各类端子导体包铜的塑性,对线缆与护套实施压接。使用工具或生产线上的自动设备,通过“敛缝”对导体包铜进行弯折连接。

- 【外观检测项目】

-

- (1)芯线突出

- (2)芯线突出长度

- (3)喇叭口量

- (4)护套突出长度

- (5)切断长度

- (6)-1向上弯曲/(6)-2向下弯曲

- (7)旋转

- (8)摇晃

-

- 小提示压接端子敛缝品质的判断基准“压接高度”

- 完成端子压接(敛缝)后,线缆及护套敛缝处的导体包铜截面高度,就是“压接高度”。如果不按照规定的压接高度进行敛缝,可能会导致导电不良或线缆脱落。

-

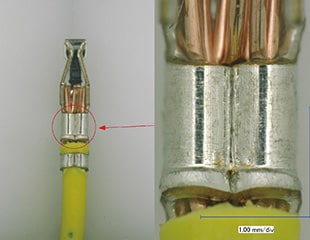

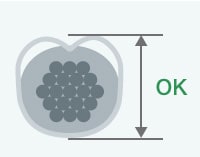

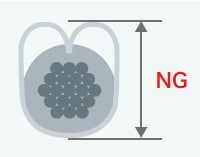

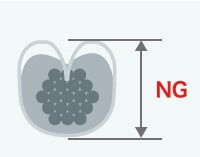

护套部压接高度的OK/NG示例

良品(规定公差内)

压接不足

压接过量 - 压接高度高于规定值会导致“压接不足”,电线会在拉力作用下松脱。低于规定值则会导致“压接过量”,导体包铜会勒进芯线,导致芯线受损。

- 压接高度只是用于推断护套与芯线状态的判断基准。近年来,在线束小型化和使用材料多样化的背景下,为了全面检出敛缝工序中的各类不良,针对压接端子截面的芯线状态定量检测成为了一项重要技术。

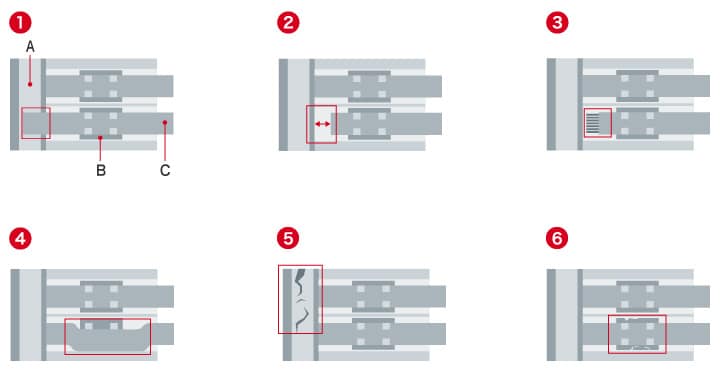

压焊的外观检测项目

将附有护套的电线塞进缝口,使其与端子相连。塞入电线时,护套会与缝口装设的刀刃接触并被刺穿,产生导电性,省去了剥除护套的步骤。

- 【外观检测项目】

-

- (1)电线超长

- (2)电线顶端的缝隙

- (3)压焊片前后的导体突出

- (4)压焊中心偏移

- (5)外罩的瑕疵

- (6)压焊片的瑕疵、变形

- A:外罩

- B:压焊片

- C:电线

-

焊接的外观检测项目

代表性的端子形状及线缆排线方法可分为“锡槽式”和“圆孔式”,前者将电线从端子内穿过,后者将线缆从孔洞中穿过。

- 【外观检测项目】

-

- (1)芯线突出

- (2)焊锡的导电不良(加热不足)

- (3)焊锡桥连(焊接过多)

-

线束外观检测评估的应用案例

伴随着线束的小型化,基于放大观察的外观检测及评估难度越来越高。

基恩士的超高精细4K数码显微系统“,在实现高水准放大观察、外观检测及评估的同时,大幅提高作业效率。

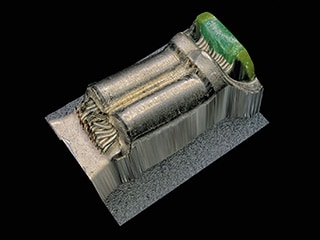

对立体物进行全幅对焦的深度合成

线束属于立体物,只能进行局部对焦,难以开展涵盖目标物整体的综合观察及评估。

4K数码显微系统“VHX系列”则可利用“导航实时合成”功能,自动进行深度合成,拍摄对目标物整体进行全幅对焦的超高精细4K图像,轻松开展正确高效的放大观察、外观检测及评估。

线束的翘曲测量

在进行测量时,不仅要使用显微镜,还必须换用多种其他测量仪,测量工序繁琐,费时费力。除此以外,还不能将测量值直接记录成数据,在作业效率和可靠性方面都存在一定的问题。

4K数码显微系统“VHX系列”则配备了“二维尺寸测量”的多样化工具,在测量线束角度、压接端子截面压接高度等各项数据时,都能以简单的操作完成测量。使用“VHX系列”,不仅能够实现定量化测量,还能保存并管理图像、数值、拍摄条件等数据,使作业效率实现飞跃性提升。完成数据保存操作后,仍然可以从相册中选择过往的图像,追加开展不同位置及项目的测量工作。

不受金属面光泽影响的芯线敛缝观察

受金属面反射的影响,有时会发生以观察的情形。

4K数码显微系统“VHX系列”则配备了“消除光晕”和“去除环形光晕”功能,能够消除金属面光泽造成的反射干扰,对芯线的敛缝状态进行正确的观察及掌握。

线束敛缝部分的变焦拍摄

各位是否有过在进行外观检测时,对于诸如线束敛缝的小型立体目标物,很难进行准确对焦的经验,这对于给细小部位及细微划痕的观察造成了很大的困难。

4K数码显微系统“VHX系列”配备了电动镜头转换器和高分辨率HR镜头,能够进行20至6000倍的自动倍率转换,实现“无缝缩放”。只需用手边的鼠标或控制器进行简单操作,就能快速完成放大观察。

实现立体物观察高效化的全方位观测系统

在对线束之类的立体产品进行外观观察时,必须不断重复改变目标物角度再固定的操作,还要对每个角度分别进行调焦。不光只能进行局部对焦,还很难固定,存在无法观察的角度。

4K数码显微系统“VHX系列”能够利用“全方位观测系统”和“高精度X、Y、Z电动载物台”,为部分显微镜不可能实现的感测头、载物台灵活动作提供支持。

利用可轻松调整三轴(视野、旋转轴、倾斜轴)的调整装置,能够从各个角度进行观察。而且即使倾斜或旋转,也不会跳脱视野范围,使目标物保持在中心位置,据此大幅提高了立体物外观观察的效率。

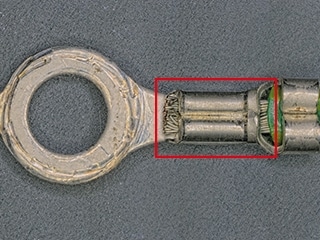

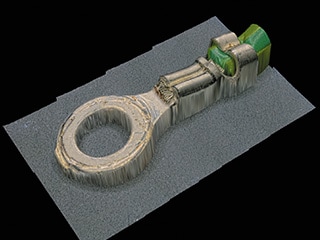

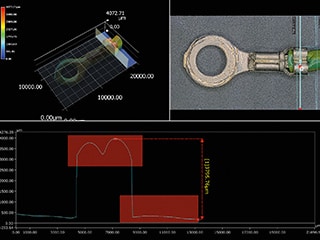

实现压接端子评估定量化的3D形状分析

在对压接端子进行外观观察时,不仅需要对立体目标物进行分区域的局部对焦,还存在漏看异常、人为评估偏差等问题。对于立体目标物,也只能通过二维尺寸测量进行评估。

4K数码显微系统“VHX系列”不仅能用清晰的4K图像进行放大观察及二维尺寸测量,还能拍摄3D形状,进行三维尺寸测量,对各个截面实施轮廓测量。无需使用者的熟练操作,也能通过简单操作完成3D形状的分析及测量,可同时实现压接端子外观评估的高度化、定量化,以及作业的高效化。

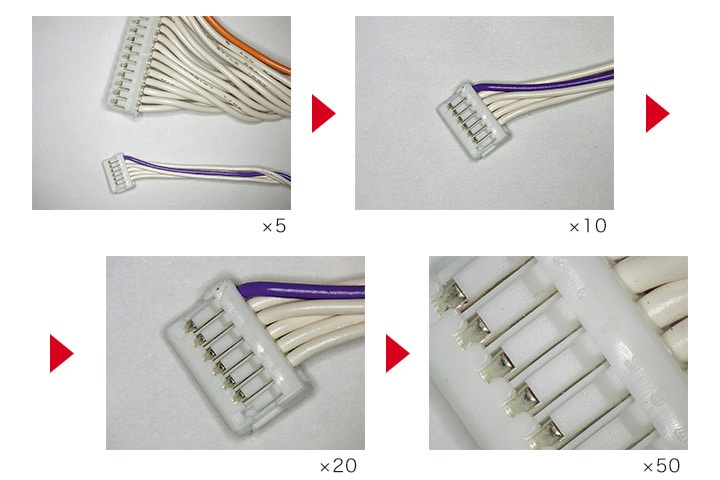

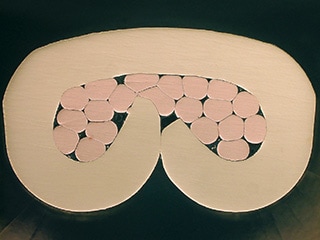

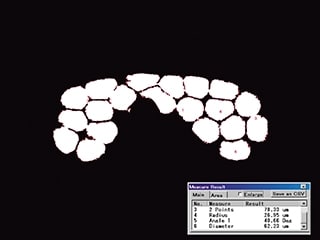

敛缝线缆截面的自动测量

4K数码显微系统“VHX系列”能够利用丰富的测量工具,用拍摄到的截面图像轻松完成各类自动测量。

例如下图所示,能够仅针对芯线敛缝截面的芯线部分面积,进行自动测量。借助这些功能,对于仅靠压接高度测量及截面观察无法掌握的敛缝部分芯线状态,也能进行快速的定量检测。

快速回应市场需求的新型工具

今后,市场对线束的需求会越来越大,为了满足不断升高的市场要求,必须基于快速准确的检测数据,确立新的研究开发、品质改良模式及制造工序。

导入高精细4K数码显微系统“VHX系列”,能实现高精细观察、分析、计算、测量及评估。“VHX系列”还配备了许多其他新功能,在追求兼顾品质与速度的未来制造业,将成为非常有效的工具。

如需了解“VHX系列”的详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。