片剂和压片机冲模的高水平观察和测量

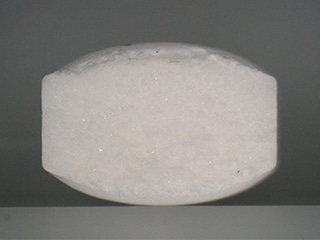

“片剂”是将有效成分形成一定形状的固体制剂形态,具有较好的便携性和长期保存性,用量容易识别,因此得到广泛应用。

本文将说明使用把粉末制作成片剂的“压片机”以及相当于其模具的“中模”和“上下冲头”的压片工序与片剂产品的不良、问题及其解决措施等。

此外还会介绍利用4K数码显微系统使片剂品质管理和品质保证工作高水平化、高效化地观察和测量的案例。

压片机的片剂成型(压片)工序

片剂是指将粉末状(粒状)的成份压缩成药片状的形态,广泛用于医药品(内服药)。只要片剂的品质特性正常,作为内服药的效果与颗粒剂没有区别。在片剂生产中,片剂的成型(压片)工序在很大程度上决定了片剂品质。

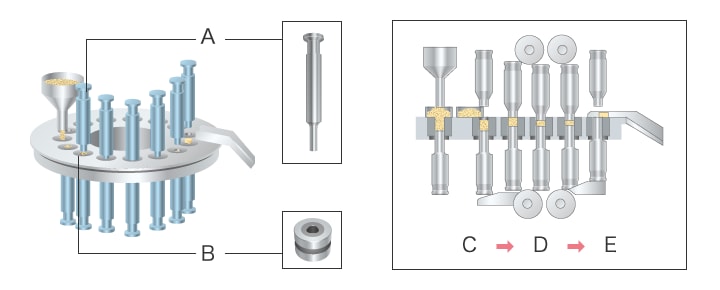

压片工序中使用的设备是“压片机”。压片机是一种配有模具的冲压机,也称为旋转式成型机。它可自动计量投入的粉末状成分,并放进固定模具“中模”的孔内。然后,通过相当于冲压加工的凸模,被称为“冲头”的模具上下加压材料,由此片剂形状的成型。在大量生产片剂时,可连续执行粉末状材料填充、用模具压缩、排出。

- A

- 冲头

- B

- 中模

- C

- 填充

- D

- 压缩

- E

- 排出

片剂不良(压片故障和品质特性异常)

如果片剂的外观和内部存在不良,保存状态等会发生变化,损害产品的品质特性,降低可靠性和安全性,导致投诉发生。

使用压片机高速、连续地压片时,内部密度会由于应力而发生偏差,造成内部结构不均匀,或者由于外侧密度低或模具磨损而发生划痕、缺口等外观不良。这样可能会加速品质劣化,或者造成特性改变,无法得到预期的效果。下面将说明压片时具有代表性的不良、问题及其解决措施。

压片故障的原因和种类

“压片故障”是指在压片工序中制造的片剂发生不良或问题。多数情况下是主药的性质导致的。例如,主药分布在片剂表面时,压片机冲头和中模的金属表面直接与主药接触,可能会使特性发生改变。这就是因为粘合剂的调配量不合适而导致的、具有代表性的压片故障。

这种不良的种类可根据粘合剂的量分类如下。

粘合剂不足时

会引起片剂上表面或下表面剥离的“顶裂”或者片剂中间部分剥离的“腰裂”。

粘合剂过度填充时

会引起一部分材料附着在冲头的接触面上造成剥离的“粘冲”、少量材料附着在冲头的接触面上使片剂上产生小斑点状剥落的“粘连”、在片剂侧面造成纵向划痕的“粘壁”等。

品质特性异常

压片的另一种代表性问题现象是“品质特性异常”。品质特性异常有分布不均匀造成硬度低于目标导致片剂变软的“硬度降低”,以及崩解度下降的“崩解延迟”。这些品质特性异常会导致片剂在服用后,在消化道内崩解的时间点不在目标范围内,在消化道内吸收过早或过晚,造成内服药无法发挥预期效果。

片剂不良的解决措施以及观察和测量的重要性

为解决这些压片不良和服用时的问题,首先必须正确调配填充到中模孔中材料的量。此外,还可将粘合剂分布在片剂表面(中模侧),不让主药接触到中模,防止特性发生变化。而且,片剂保管时和服用时对水分(水分子)的反应、各种化学反应的影响、表面涂层处理等也需要给予充分考虑。

为了管理和保证体积小又易碎的片剂的品质,必须观察其外观,查明不良和问题的原因并进行改良。因此,对片剂外观及截面实施清晰的放大观察和定量测量,并在此基础上进行评价是非常重要的。

有助于片剂品质管理和品质保证的4K数码显微系统的观察和测量案例

在想要清晰地放大观察体积小、形状立体的片剂的表面和截面状态时,很难使目标物整体对焦。而且,为了观察细微的表面状态,要得出合适的照明条件具有相当高的难度,需要花费很多精力和时间。除此之外,把粉末压缩成型的片剂十分易碎,因此用接触式的测量仪测量三维尺寸并不现实。

基恩士的高精细4K数码显微系统“VHX系列”配备了兼具大景深和高分辨率的光学系统、4K CMOS。并且,充分利用高功能照明、高水平图像处理等自主研发观察系统,成功解决了这些难题。通过简单操作,可快速实现高水平观察和高精度测量进行的不良分析和评价,大幅提升了片剂的品质管理和品质保证的作业效率。

下面我们将为您介绍使用“VHX系列”的片剂观察、测量的案例。

片剂的PTP包装透视观察

与光学显微镜相比,4K数码显微系统“VHX系列”实现了20倍以上的景深。PTP(铝塑泡罩包装)包装的立体片剂也可用整体对焦的清晰4K图像观察。

此外,在成型为凸型的PTP包装用树脂薄膜和底面薄膜上的光线漫反射也可使用“去除环形光晕”功能轻松除去,使操作人员清晰地观察到包装内片剂表面的细微凹凸。

压片、搬运、包装等各工序中可清晰地观察片剂表面状态,因此可有效地用于寻找哪个工序造成片剂的划痕和缺口。

片剂截面细微凹凸的观察

为了调查压片时的密度和成分分布,观察片剂截面是非常重要的。但是,大多数片剂都呈单一淡色,容易产生光晕。因此,传统显微镜很难设定照明条件来提高片剂截面的对比度,需要使用各种照明设备,耗费许多精力和时间*。

与本公司旧VH系列产品的比较

4K数码显微系统“VHX系列”配备了“多方位多功能照明”功能,只需按下按钮,就可自动获取多方位照明条件下拍摄的数据。因为只要从已获取的图像中选择适合观察的图像即可,所以无需反复设定照明条件,节省大量时间和精力。因此,即使片剂的白色截面对比度很低,也可方便地获得适合观察细微凹凸部分的图像。

此外,在记录图像后,其它照明数据仍然保存在设备内,因此无需再次准备相同的样品来设定条件,立刻就可以不同的照明条件进行观察。

而且只需选择过去的观察图像,就可复制当时的照明条件。所以即使当不同的人员观察相同样品的不同个体时,也可简单地以相同条件完成观察。

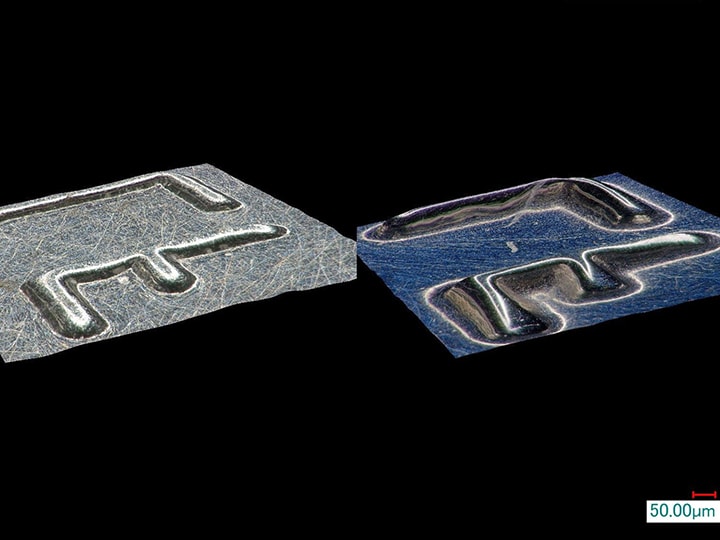

压片机冲头前端磨损状态的3D观察

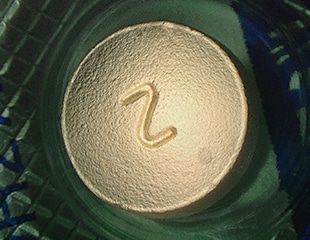

在片剂的大量生产中,对降低不良品发生至关重要的是,掌握压片机的状态。其中,冲头作为模具,不断与材料发生接触,并在中模内压缩材料,所以一旦冲头前端的表面出现磨损,可能会导致医药品名称、容量等文字信息发生刻印不良,因此,必须定期观察并检查它的状态。但是,冲头前端面积很小,文字刻印造成的凹凸形状十分精细,观察其三维形状具有相当难度。

4K数码显微系统“VHX系列”可在改变对焦位置的同时,捕捉高度方向上的精细形状和表面状态,并通过3D图像进行观察。采用可捕捉表面粗糙度的4K高分辨率图像,以非接触方式实施次微米级的高精度三维尺寸测量。

3D显示的冲头前端刻印表面可自由地向各个方向旋转,便于操作人员高效地观察精细形状变化和表面状态。此外还可测量二维和三维尺寸以及各个位置的轮廓,通过记录压片次数和测量值,掌握磨损趋势。

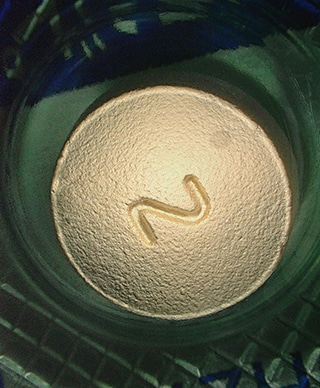

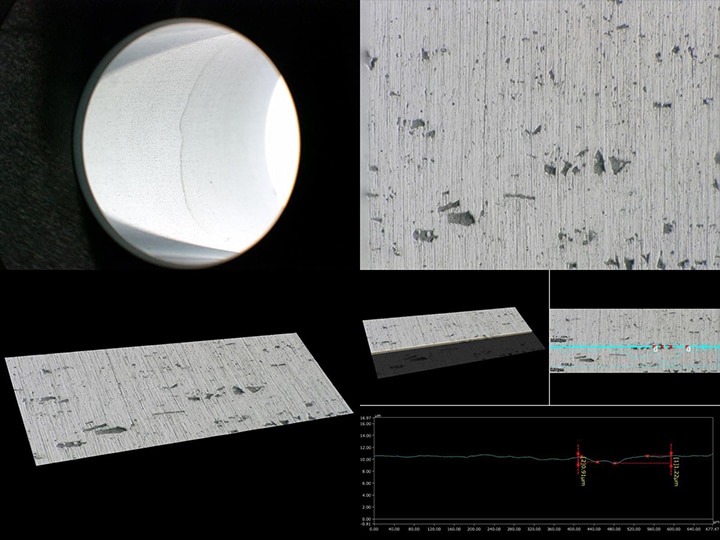

压片机中模内表面的高倍率观察、3D观察和凹凸测量

压片机中相当于模具(冲模)的中模在压片时形成片剂的侧面。中模上造成的划痕会直接反应在片剂表面,因此检查中模内表面对维持品质来说非常重要。但是很难以非破坏方式高倍率观察深处的表面状态。

4K数码显微系统“VHX系列”配备了“多方位多功能照明”功能,只需按下按钮,就可自动获取各个方向照明条件下拍摄的数据。省去设定条件的麻烦,只需选择适合的图像,就可完成观察。此外,通过利用“多方位观测系统”和“高精度X、Y、Z电动载物台”,可轻松调整三轴并进行倾斜观察。连狭小的中模孔内表面,也可通过高分辨率图像,从各种角度进行观察。

还可从观察图像合成可直接细微地捕捉表面粗糙度的3D图像,以便从各种角度显示并观察。不仅可测量三维尺寸,还可操作鼠标指定各个位置来测量轮廓。由此便可以次微米级获取目标位置中模内表面细微凹凸部分的高度和深度测量值。

使片剂的品质管理和保证高水平、高效的4K数码显微系统

4K数码显微系统“VHX系列”可轻松获取4K图像,并清晰地观察片剂、压片机的重要部件等。此外,还可以非接触的方式执行3D显示、三维尺寸测量、轮廓测量等操作,用1台设备就可强力支持对片剂的品质管理和品质保证有要求的工作。

对观察图像和测量值进行自动布局,自动制作报告,因此可大幅减少过去工作所需要耗费的工时。

如需了解“VHX系列”相关详情,欢迎点击下列按钮,下载查阅产品目录或随时咨询。