识别体制的构建

构建整理物品流程、可识别的体制

下面将就可追溯性的导入方法,以一些制造业的生产流程为例,按照顺序进行说明。为确保可追溯性,首先必须要识别零件及产品,对物品及信息进行关联管理。在此过程中,“识别”及“对应化”的概念非常重要。在本页中,将首先针对实现可追溯性的第一步——物品流程的整理,以及识别进行说明。

物品流程

可追溯性可以通过内部可追溯性、供应链可追溯性等多种视角进行构建,下面将以在工厂、企业等有限范围内实施的内部可追溯性为例,进行一系列说明。在研究导入可追溯性的过程中,首先要从生产工序的流程整理开始着手。

- 从一家还是多家企业采购原材料及零件

- 进货时,由何人、以怎样的方式实施材料、零件及交货票据的核对

- 以产品单体为单位,还是分批次实施库存管理

- 以怎样的形式,进行加工、组装、检查作业报告书的记录与管理

等

从原材料及零件的进货到产品的出厂,掌握物品流程,

研究“单体与批次,选择哪种进行管理?”“如何进行信息赋予、读取及管理?”“前后工序中的必要信息及应当获取的信息有哪些?”“如何变更工序,才能高效确保可追溯性?”等问题。

识别及对应化说明

识别

识别,指的是查明原材料、零件、产品的批次及产品单体。对于同一材质、形状相同、大批量生产的产品,也能逐一辨别每件产品,这样才算是满足了识别的基本要求。

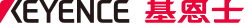

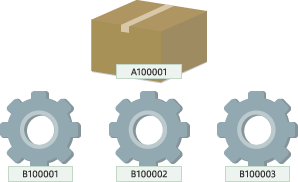

识别时,分别可采用对零件及产品“个别”赋予识别标记的方法,以及将一定的产品群组视为同一“批次”、赋予识别标记的方法。无论是针对单体还是群组,这种被同一识别标记进行总体区分的单位,就称为“识别单位”。

| 单体管理(序列号管理) | 批次管理 |

|---|---|

|

对每一件零件及产品赋予独立的序列号,分别进行管理。因此,在发生召回等问题时,能够切实查明存在问题的产品。由于这种方式使用序列号(固有编码),因此也被称为序列号管理。

|

将在同一条件下生产的产品视为1个群组,分批次赋予识别标记。因此,采取这种模式,必须满足同一批次内的所有产品均可确保同等品质的条件。此外,由于同一批次内的所有产品均采用同一识别标记,故无法锁定产品单体。

|

| 序列号 | 批号 |

|---|---|

|

|

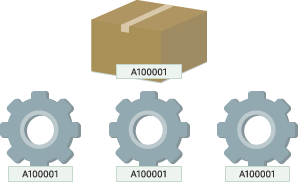

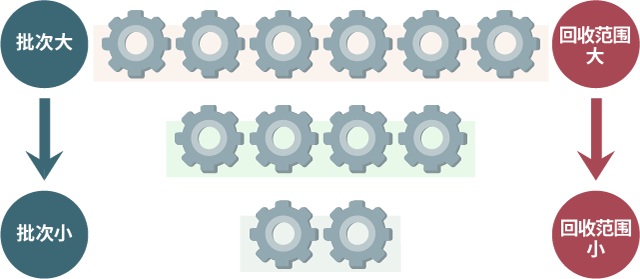

由于扩大了识别的范围及分类单位,能进一步削减管理工作量,故批次管理能够在实现可追溯性的同时,更好地抑制成本。反之,对于可追溯性精度要求较高的情况,必须缩小批次,实施单体管理。

对应化

对应化,指的是将“物品与物品”、“物品与信息”、“信息与信息”关联到一起。以一台由曲轴、活塞阀等各类大小零件组装而成的发动机为例。为了能够通过识别标记,判明诸如所用活塞的制造地、连杆的具体加工工序等信息,需要对应制定对相应信息进行保存、整理、检索的“规则”。这一过程也被称为“关联”,是实现向前追溯和向后追溯所不可或缺的一环。

批次划分的注意事项

在批次管理中,追踪精度会根据批次的划分方式发生变化。较为简单的批次划分方法,就是将同一天中生产的同一款商品,划归为同一批次。例如,在1天时间内生产了1000件产品,这1000件就是1个批次,使用同一个批号。被划入同一批次的零件及产品,必须是使用同一设备、在同一天之内生产的品质均一的对象。

但是,如果在生产过程中更改了机械手的设定、使用了不同供应商的螺丝,亦或是替换了作业负责人,产品品质就会发生波动。因此,同日生产的同款产品,也可能会采用不同的批号(=缩小批次)。缩小批次时,一旦出现不良品,可以更加精准地锁定回收范围,但这会造成分类管理工作量增加,管理成本也会相应增高。因此,必须综合考虑费用及效果,合理划分批次。

通过分类管理实现的批次划分优化

如果要在生产工序中避免异物混入等情况,亦或是需要提高追踪精度时,可以缩小批次。例如对使用中的不同生产线配备不同的批号,根据时间变更批号等,可以在无需大幅度改变现有生产工序的条件下,对识别单位进行调整。这种分批次进行管理的方法,就被称为“分类管理”。