什么是射出成型

1. 概要与特点

射出成型是一种利用模具的成型法。加热熔化合成树脂(塑料)等材料,将材料注入模具后进行冷却,成型成目标形状。由于该工艺类似于用注射器注入液体的过程,因此被称为“射出成型”。加工的流程依次可分为材料的“熔化”、“注入”、“固化”、“取出”、“精制加工”。

通过射出成型,能够对包括复杂形状在内的各类形状的部件进行连续快速的大批量生产。因此被广泛用于以日用品为代表的各领域产品。

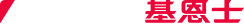

2. 射出成型机

射出成型机可分为以伺服电机驱动的电动式、使用油压电机的油压式、组合使用伺服电机与油压电机的混动式等等。机械的主要结构,包括熔化材料、注入模具内部的“射出部”,以及装设模具的“模具固定部”。

近年来,射出成型机的CNC化不断发展,可基于控制器控制,实现高速射出的机型正在不断普及。另一方面,专门用于进行液晶显示器导光板成型等加工的特殊专用机型也不在少数。

- A

- 缸体(材料的加热部)

- B

- 喷嘴(射出液化的材料)

- C

- 料斗(材料投入口)

- D

- 模具(将2片模具拼合后,把材料注入其间)

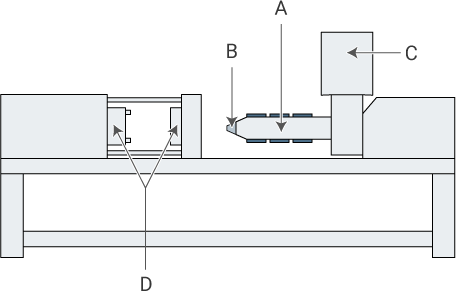

3. 射出成型加工

要通过射出成型进行加工,首先要将丸(粒)状树脂添加到作为材料投入口的料斗中。材料丸粒会在缸体中被加热成液态,完成射出的准备工序。随后,从射出部喷嘴射出的材料会通过模具内部名为注塑口的管路,再流经进一步分支的流道,被注入到成型部分。待材料冷却固化后打开模具,将成型品排出到外部。在最后的精制加工中,注塑口及流道将被切割,成型部分完成加工。

在实际生产中,单次射出成型经常会同时制造多个成型品,因此如何确保溶融材料均匀流向各个部位非常重要。所以,必须在模具形状设计等方面下功夫,例如将流道长度设计成同等长度。

虽说射出成型是一项适用于大批量生产的加工技术,但要真正制造出高精度的成型品,就必须从树脂材料的选择出发,全面掌握模具的加工精度、射出材料时的温度及速度等各类条件。

溶融材料的注入口

成型后切割流道,完成加工

- A

- 流道

- B

- 注塑口

- C

- 成型部