有损焊接品质的表面缺陷

焊接工序的原则,是基于合理的焊接设计,依照图纸进行焊接,同时还必须确保焊接部分外观、强度等“焊接品质”。下面介绍有损焊接品质的典型表面缺陷。

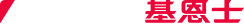

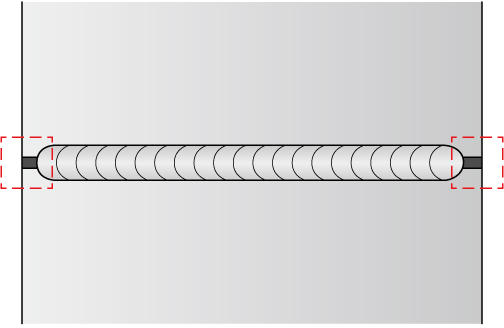

凹痕

焊接金属内部产生的气孔,在释放到焊道表面时,形成空洞并凝固的表面缺陷,被称为“凹痕(开口缺陷)”。另一方面,留在焊道内部的气孔,则是被称为“气孔”的内部缺陷。导致上述两种缺陷的原因,可能是保护气体不良或脱氧剂不足、母材坡口面的油分、锈蚀、镀层等表面附着剂、材料含水量等。

- 凹痕

- 气孔

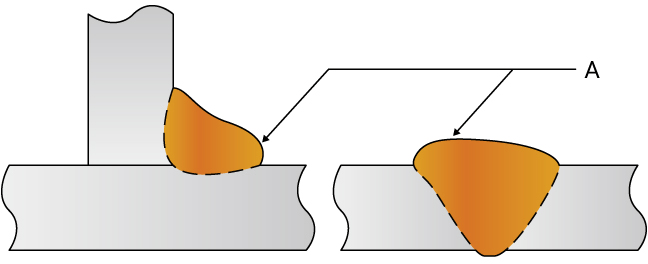

搭叠

溢出到母材表面的熔融金属,在未熔融母材的状态下冷却时发生。通常是由于焊接速度过慢,导致焊接金属用量过大所导致的。此外,若在角焊焊接中发生,过剩的熔融金属会因重力而向下垂淌。必须采取措施,优化焊接条件(提高焊接速度、减小焊接电流等)。

- 搭叠

裂纹(表面)

受焊接刚结束时的高温影响,在焊接部分产生的裂痕。大致可分为“凝固裂纹”和“液化裂纹”。凝固裂纹是在凝固时产生的裂纹,液化裂纹则是在多层焊接时,上一焊接层在后续焊接中被熔化而导致的裂纹。此外,根据发生位置及形状,还可以分为“纵向裂纹”、“焊趾裂纹”、“横向裂纹”、“环形裂纹”等。

- 纵向裂纹

- 焊趾裂纹

- 横向裂纹

- 环形裂纹

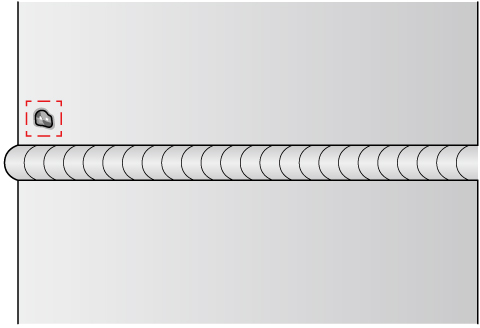

电弧擦伤

由于在母材上进行瞬间引弧,又立即停止电弧而导致的缺陷。也就是说,在电弧焊接中,电弧的不良痕迹无法被后续的电焊熔解,残留在母材上。电弧擦伤可能会造成母材开裂。

此外,大颗粒溅射附着残留的痕迹,同样可能会导致该缺陷。

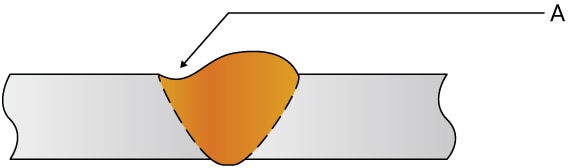

焊道弯曲(焊道歪斜、焊道错位)

焊道弯曲,偏离焊接线的缺陷。原因包括,自动供应的焊丝弯曲、焊丝线形矫正不良、焊接线与焊丝线形方向呈正交。此外,焊丝供应速度及焊接电流的设置值不匹配时,也有可能导致该缺陷。