电子部件的涂布检测

以智能手机、平板电脑终端为代表的各类电子设备,都正在不断地向小型化、纤薄化以及部件高密度化发展。在此过程中,构成产品的电子部件也在向更加小型、精密、高性能的方向发展,通过超微少量涂布实现的精密部件粘合及铸封,高密度化印刷电路板的精密焊锡膏涂布等,借助点胶机机械手来进行的高水准自动涂布正在不断增加。

对这种精密涂布进行的全数检测,不仅需要高精度及稳定性,还必需具备适应于生产线单件产品生产时间的测量速度。下面将介绍对精密涂布在线检测有效的移位计导入案例。

精密涂布的3D形状测量(超高速轮廓测量仪)

超高速轮廓测量仪“LJ-X8000系列”通过使用线形蓝色激光,避免了目标物材质、光泽、表面状态造成的影响,能够对2D截面形状进行高速测量。通过对2D截面数据进行图像处理,能够生成3D形状,检测出更细微的涂布缺陷。

CMOS的粘合剂涂布形状检测

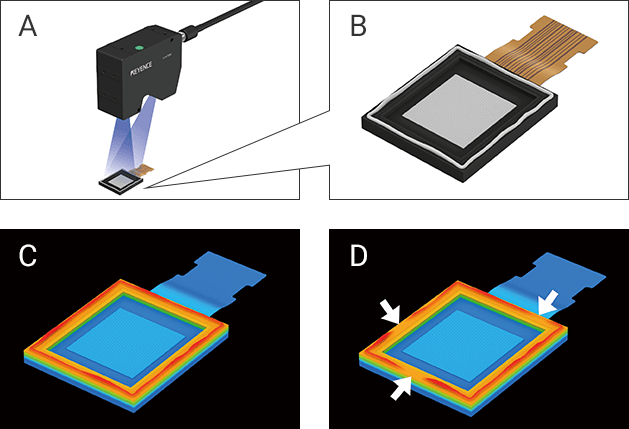

- A. 测量示意图

- B. 测量对象(涂布在CMOS封装边缘的粘合剂)

- C. 3D图像处理(OK示例:粘合剂的高度均一)

- D. 3D图像处理(NG示例:检测到涂布高度不均)

在向CMOS封装的边缘涂布粘合剂,粘合玻璃的封装工序中,一旦粘合剂的高度、位置、体积(涂布量)发生不良,将会降低封装的气密性,影响产品的性能及耐劣化性。

组合使用超高速轮廓测量仪“LJ-X8000系列”与“视觉系统”的3D图像处理形状检测,不仅能检测粘合剂的宽度及涂布中断,还能正确进行图像传感器难以实现的涂布高度检测。还能进行64000次/秒的超高速采样,适用于单件产品生产时间较短的在线检测。

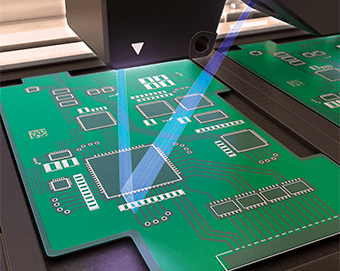

印刷电路板的焊锡膏涂布检测

在3D检测方法出现以前,在对回流工序前的印刷电路板焊盘(PAD)自动涂布焊锡膏后的检测中,需要通过图像传感器进行涂布面积的识别。

“LJ-X8000系列”不仅能够识别已涂布焊锡膏的面积,还能对高度、体积、位置进行高速测量。即使是对于部件配置高密度化的印刷电路板,也能进行高精度的涂布检测。

精密涂布区域的高度、体积测量(干涉式同轴3D位移测量仪)

在精密电子部件的组装工序中,需要依靠点胶机机械手,用超微少量的粘合剂进行高精度的自动涂布。在小型精密电子部件的在线涂布检测中,依靠点和线进行检测的移位计,会增加载物台的移动,可能会对单件产品生产时间造成影响。

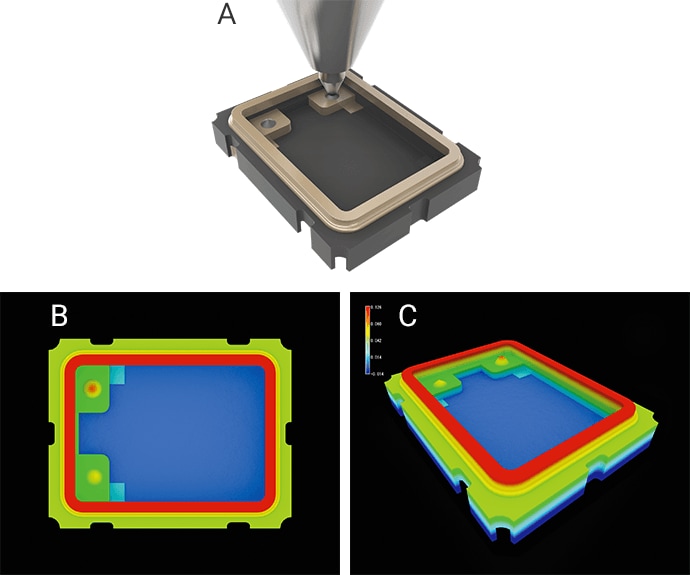

精密部件微少量涂布的高度、体积测量

- A. 水晶振子的微少量粘合剂涂布示意图

- B. 3D测量结果(NG示例:检测到粘合剂的高度峰值及波动)

- C. 根据从上方测得的高度数据,可以生成直观的3D形状

在小型水晶振子等精密部件的生产工序,涂布超微少量粘合剂后的检测中,利用“WI-5000系列”能够以1 μm的测量精度,瞬间测量微量粘合剂的高度及体积,实现在线的高速全数检测。

通过宽光量高动态范围,“WI-5000系列”能够对不同材质、颜色、反射率、透明度混合存在的工件进行稳定测量。

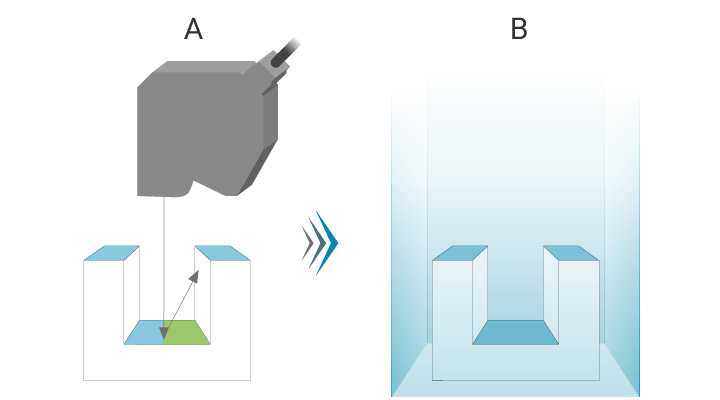

此外,对于部件封装这种具有纵向深度的工件,也能从上方通过单次拍摄测量面(区域)的高度,不会出现“点”式测量移位计存在的因反射光阻断,即“死角”引发的不可测量区域。

- 三角测距与“WI-5000系列”的测量区域对比

-

- A.三角测距

- B. WI-5000系列

- 可测量区域

- 不可测量区域

精密部件的铸封高度测量

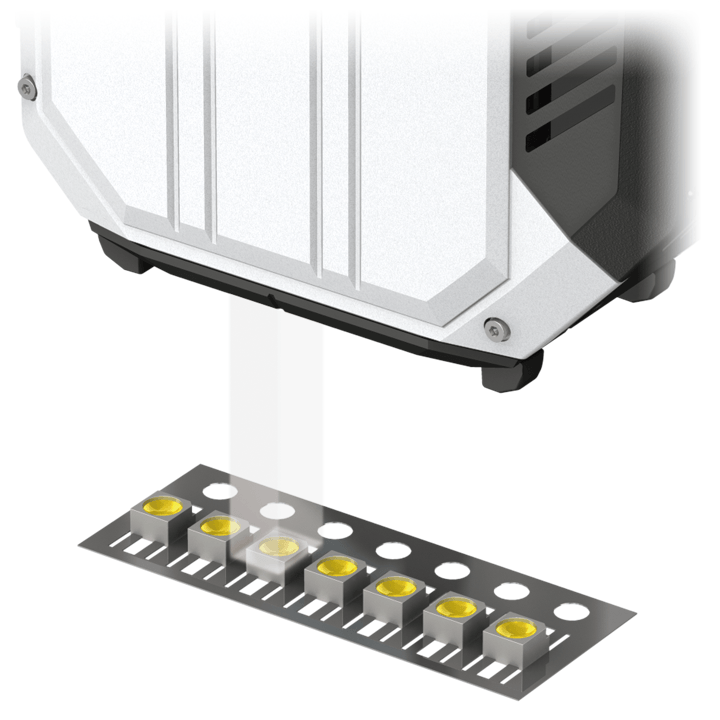

各类照明及显示器用背光灯等,用于各类产品的LED(发光二极管)需要具备长期的可靠性。以内部部件固定及模块封装为目的,使用点胶机对树脂进行精密分注的铸封,将成为重要的工序。

将“WI-5000系列”用于LED铸封的在线检测,可以免受工件材质的影响,稳定测量铸封树脂的高度。不同于常规*的移位计,对“面”而非“点”进行瞬间测量,因此能够将检测过程中的工件移动变为简单,降至最少。

与本公司LT-9000 系列产品的比较