半导体晶圆及玻璃印刷电路板的涂布检测

在要求高精度的半导体晶圆,以及作为液晶显示器等制造关键的玻璃印刷电路板工序中,粘合剂、光阻剂等涂布膜厚的均匀度会直接影响产品的品质。下面将介绍涂布检测的改善及导入案例,以及同样追求高精度的装置应用及工序的成功改善案例。

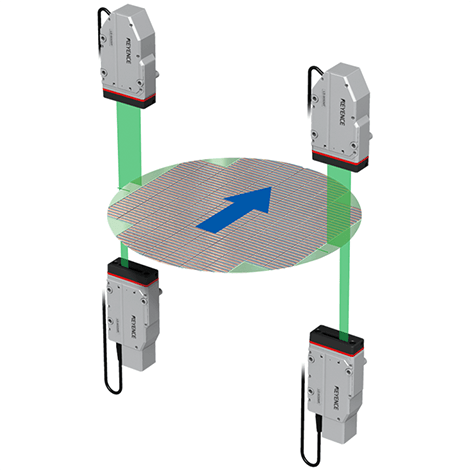

专栏:晶圆外径的在线全数检测

在半导体制造中,为了增加芯片的产量,会尽可能多地在晶圆上配置芯片。但是,如果晶圆的外径尺寸略小于规定的规格,则配置在晶圆外周侧的芯片就会成为不良品。此时,将无法获得符合设计预期的良品芯片量,造成产量减少。

但是依靠传统的离线抽样检测,无法将超出规定尺寸的晶圆从工序中排除出去。

导入超高速/高精度测微计“LS-9000系列”后,能够在进入工序之前实现晶圆外径的全数在线检测。

例如,在搬运到工序处理装置时,让晶圆从“LS-9000系列”的发射器与接收器之间通过,可实现微米等级的外径测量。

此外,每秒16000次的高速测量,不会对单件产品生产时间造成影响。可以瞬间检测出搬运中的工件抖动及倾斜,进行自动修正及测量,能够在各类条件的生产线上进行稳定测量。

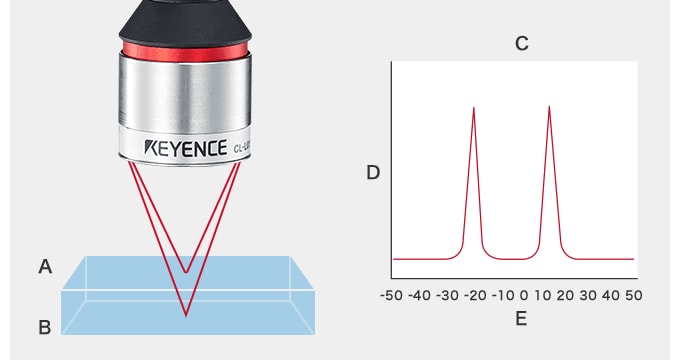

专栏: 确认设备内部的晶圆安装高度

在半导体的量产中,装设在工序设备内的晶圆一旦发生些许的倾斜或高度差异,就会导致工序不良。设备动作要求的精度极高,要维持工序的品质,就必须要在设备内部进行测量及监控。但是,传统*的非接触式测量仪很难被装设到狭小的设备内部。

*与本公司LK-G5000系列产品的比较

彩色激光同轴位移计“CL-3000系列”的传感头,采用了不受空间制约的超小型设计,能够被装设在装置内部。

传感头的内部部件是由镜头构成的。可避免发热及电气干扰的影响,在装置内部也能实现高精度的高度测量。

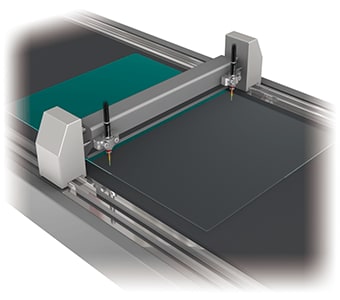

狭缝涂布机的缝隙测量

“狭缝涂布机(狭缝式涂布设备)”通过带状喷嘴(狭缝喷嘴)吐出涂液,被用于玻璃印刷电路板、树脂印刷电路板、薄膜、金属箔等的均匀涂布。

液晶显示器的制造工序、半导体领域的“面板级扇出型封装技术(FOPLP)”等用途,均要求高精度涂布。因此,一旦作为吐出部的狭缝喷嘴的左右缝隙存在些许差异,就会直接导致涂布缺陷及不良品的产生。

彩色激光同轴位移计“CL-3000系列”的传感头实现了很大程度上的小型轻量化。还避免了发热及电气干扰的影响,可装设在装置内的有限空间中,实现高精度的稳定测量。

对于厚度15μm以上的透明体(玻璃、透明薄膜、透明材料薄膜等),还能对正反面的高度(距离)进行正确分离及测量。

因此,可以分别对狭缝喷嘴到玻璃印刷电路板表面的距离、玻璃印刷电路板的厚度同时进行高精度测量。此外,通过将测量结果反馈到装置进行高度控制,还能维持高精度涂布。

- A. 正面

- B. 背面

- C. 受光波形

- D. 受光量

- E. 高度(μm)

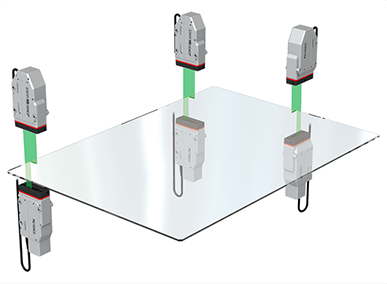

专栏:玻璃印刷电路板的定位

要求高精度的玻璃印刷电路板对位,一直以来都仅靠图像处理来进行。但是,要在维持精度的同时提高生产效率,必须要进行预对位。

超高速/高精度测微计“LS-9000系列”依靠透明体测量模式及2阶段边缘检测阈值设定功能,能够不受薄玻璃印刷电路板边缘形状的影响,实现稳定的测量及定位。