涂布粘合

粘合是指“以粘合剂为媒介,利用化学性/物理性/化学物理性作用力,将两个面结合起来的状态”。下面将对粘合的原理、粘合剂的种类及功能性粘合剂进行说明。

粘合的原理

粘合的原理,大致可分为以下3种。

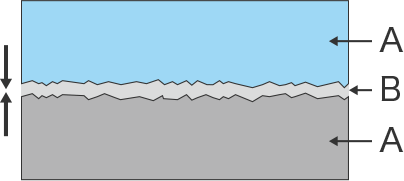

机械性结合

粘合剂进入材料表面的孔洞及凹凸并硬化进而实现粘合。这种效应被称为“锚定效应(沉锚效应)”。

- 被涂材

- 粘合剂

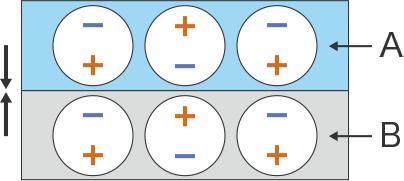

物理性相互作用

被视为粘合剂的基本原理,利用存在于所有“分子之间的吸引力”——范德华力(分子间作用力)进行粘合。 这种力也被称为“二次结合力”。

- 被涂材

- 粘合剂

化学性相互作用

利用被涂材与粘合剂的化学性相互作用,通过“原子之间的化学结合”,获得相对较强的粘合力。也被称为“一次结合力”,包括共价结合、氢键结合等。

- 被涂材

- 粘合剂

- 化学结合

上述分类仅供参考。分类的方法有许多种,并不仅限于此。

粘合剂的种类与功能

粘合剂的分类

利用涂布进行的粘合,是通过用粘合剂“濡湿”被涂体,再进行“固化”,来实现物件结合的。粘合剂的类型有很多,包括液体状粘合剂以及通过将固体加热熔化再固化来实现粘合的粘合剂等等。大致可分为以下3种类型。

- 一液型/二液型(聚氨酯/环氧树脂等)

- “一液型”的液体粘合剂,会在空气中的水分及热量的作用下硬化。“二液型”则通过混合主剂与硬化剂这2种液剂(二液混合)实现硬化。通常粘合强度要高于热熔型。

- 热熔型

- 加热熔化固体(块状或粒状)的粘合剂后进行使用。其特点是硬化时间短,硬化条件少。种类包括聚酯、烯烃、橡胶、EVA、PA类等。

- 反应型热熔型

- 对一般的热熔粘合剂赋予耐热性的粘合剂。会对大气中的水分反应并硬化。溶融温度、涂布温度均较低,适用于各类被涂体。

上述分类仅供参考。分类的方法有许多种,并不仅限于此。

带有功能的粘合剂

将物体相互接合在一起是粘合剂的基本性能,但是根据用途采用各种硬化方法、粘合速度,或对粘合层赋予导电性、耐久性、透明度、弹性等丰富功能及性质的“功能性粘合剂”,也正在被广泛使用。

| 种类 | 功能 |

|---|---|

| 瞬间硬化粘合剂 | 高速硬化的粘合剂(在5秒以内高速硬化的粘合剂等) |

| 接触硬化粘合剂 | 在单侧涂布A剂,另一侧涂布B剂,使A、B接触后硬化。无需混合2种药剂的工序 |

| UV硬化粘合剂 | 用于光透过性材料的粘合,在照射到UV(紫外线)时瞬间硬化 |

| 厌氧硬化粘合剂 | 浸透到螺丝的间隙等部位,一旦隔绝空气(氧气)就会硬化 |

| 性质 | 功能 |

|---|---|

| 透明性 | 具有接近于镜头玻璃屈光率的透明性 |

| 导电性 | 具有吸收电磁波的功能,可避免电磁波干扰 |

| 耐热性 | 耐高温(氧化铝、氧化锆等无机类) |

| 弹性 | 延伸率极高。适用于热膨胀系数不同的异种材料间粘合及耐久粘合 |

| 刚性 | 通过并用电阻焊接等“点”式接合与粘合剂的“面”式接合,提高接合部的刚性(胶粘) |

还有其他具备密封性、绝缘性、难燃性、导热性、发泡性等各类性质及功能的粘合剂。

不断扩充的粘合剂用途

与粘合剂及涂布装置的多样化、高功能化一样,粘合接合的用途也正在各类领域不断增加。除了由显示器(LCD、有机EL)、智能设备(智能手机、平板电脑)等纤薄化发展孕育出的粘合剂极微少量涂布等精密粘合用途之外,在汽车、航空宇宙等领域,出于对轻量化、高刚性化异种素材强力粘合的需求,“结构用粘合剂”的使用也正在不断增加。

何谓结构用粘合剂

通常是指特化接合强度的粘合剂。粘合剂涂布可进行“面”式接合,能够实现轻量且高强度的接合。搭配使用点焊、螺栓、铆钉等“点”式接合,还能实现刚性更高的接合。其中的代表性工艺,包括汽车车身组装工序中,与点焊并用的“胶粘剂”等。

结构用粘合剂的用途

早在半个世纪以前,结构用粘合剂就开始被用于以飞机、直升机为代表的航空航天领域,还包括超音速喷气式飞机、阿波罗宇宙飞船、航天飞机等。

如今,出于减轻环境负担、提高生产效率的目的,随着以汽车车身为首的各领域复合材料(多材料)化,异材接合的需求也在不断增加。为此,轻量且高强度的“结构用粘合剂”,不再仅仅被用于宇宙开发这种高端、先进的领域,还开始在汽车等产品的量产领域受到关注。

- 结构用粘合剂的异材结合用途示例

-

汽车领域 要件 以车身轻量、高刚性化为目的的复合材料接合 材料 铝制底盘+CFRP制驾驶室 接合方法 聚氨酯类结构用粘合剂+少量螺栓 各类电机的磁铁固定(FA用伺服电机等) 要件 耐高热、高强度的异种材料接合 材料 Nd(钕)磁铁+积层铁心 接合方法 SGA粘合剂(反应类丙烯酸树脂类粘合剂) 太阳能电池面板(人造卫星用) 要件 耐热循环(-150°C至+200°C)、耐放射线性、透明性等 材料 太阳能电池单元+盖板玻璃 接合方法 硅类粘合剂