各行业导入案例:电子设备行业

视觉系统已经被导入了电子设备行业的各类检测工序中

辨别芯片部件的方向

对芯片部件的方向进行辨别。过去该工序依靠目视进行检测,不仅会产生检测人员的人工费,还会降低生产效率。还会发生人为错误导致的漏检。

XG-X/CV-X系列提供丰富的镜头及照明种类,创新的OCR功能,能够应对刻印的浓淡变化、字符倾斜、字符大小变化,实现稳定检测。支持高速视觉系统,可以提升生产效率。

BGA印刷电路板的焊剂脱落

检测BGA印刷电路板的焊剂(焊接膏)是否脱落。传统的视觉系统会进行焊剂的有无检测,但难以做到焊剂量的正确判断。*

XG-X/CV-X系列不仅能够进行焊剂的有无检测,还能根据其面积,测量焊剂量,辨别是否适量。及早发现因BGA印刷电路板焊剂不足导致的焊接不良,能够防止大量不良品的产生。

*与本公司CV-700产品的比较

脱落

基板

检测电解电容器的印刷浓度

对电容器上面的印刷浓度进行检测。传统的视觉系统会进行印刷识别,但难以做到对浓度、残迹等细微差异的辨别。*

XG-X/CV-X系列则配备了高速、高精度形状搜索功能(ShapeTrax),能够对字符位置及倾斜进行补正,并利用浓度检测模式,正确检测印刷部分的浓度。

*与本公司CV-700产品的比较

计数搬送托盘上的SD卡个数

对托盘内的SD卡个数进行计数。传统的黑白相机可实施个数计数,但由于像素数较小,需要使用多台相机。因此会产生切换的工时。*

XG-X/CV-X系列提供6400万像素的高像素相机,可以用1台相机,实现大范围内的个数计数。借助高速、高精度形状搜索功能(ShapeTrax),能够对多个SD卡进行瞬间检测,正确检测个数。此外,利用彩色相机,还能同时实施不同品种及方向的辨别等,实现生产高效化。

*与本公司CV-700产品的比较

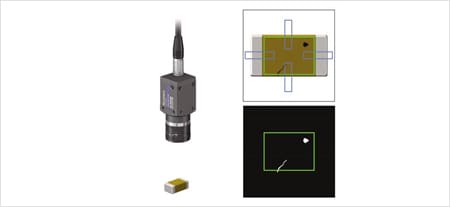

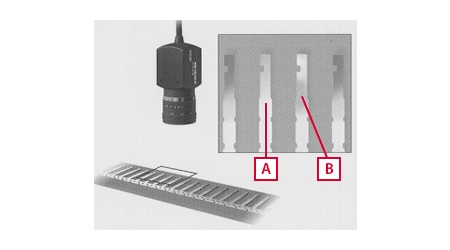

检测微小芯片的个数&刻印不良

对微小芯片的个数及刻印不良进行检测。传统的视觉系统,在单次视野中可检测的范围狭窄,必须进行多次检测,增加了工时。*

XG-X/CV-X系列提供6400万像素的高像素相机,像素分辨率提升,只需进行1次拍摄,就能完成检测。视觉系统的高精度形状搜索功能(ShapeTrax),最多可进行999项多个搜索,对于大视野,也能在单次检测中,实现多个芯片的搜索和计数。

*与本公司CV-700产品的比较

检测引线接合

在接合引线后,检测是否存在断线/偏移。传统的视觉系统存在像素数较少的问题,难以检测细微的位置偏移及引线脱落等。*

XG-X/CV-X系列提供6400万像素的高像素相机选项,能够对引线接合的位置偏移、引线脱落、引线断线等外观不良进行高精度检测。

*与本公司CV-700产品的比较

型号的字符识别

对电子部件上的字符进行识别。传统的视觉系统,会受到字符形状偏差、字符背景对比度变化的影响,导致检测不稳定。并且在出现稳定性问题时,无法明确知晓应当调整哪项参数,费时费力。*

XG-X/CV-X系列可利用辅助图形注册功能,对同一字符的波动,进行多种图形的注册,实现稳定识别。同时,字符切割状态可以在运行中通过波形进行确认,可实现感官上更加平滑的调整。

*与本公司CV-700产品的比较

识别批标记与激光刻印机刻印

对批标记和激光刻印机的刻印进行识别。传统的视觉系统很难对批标记与刻印进行同时识别,有时候必须依赖目视检测。*

XG-X/CV-X系列则可以在视觉系统中,利用批标记和激光刻印的细微差异,实施准确检测。利用彩色相机,还能判断色差。

*与本公司CV-700产品的比较

晶体管的刻印检测

对晶体管的刻印进行检测。传统的视觉系统处理速度缓慢,需要根据检测速度,调整生产线速度。*

XG-X/CV-X系列支持高速处理,可以在线上,实现高速的晶体管刻印检测。仅需1台视觉系统,就能同时进行刻印检测、外观检测及有无检测,有效提升生产效率。*与本公司CV-700产品的比较

检查注塑前的模具偏移工件

对模具内的工件位置进行确认。过去,工件的位置确认需要依靠目视检测,会因操作者的个体差异,导致细微偏差等。

利用视觉系统对模具内部进行监测,可以正确判断工件的固定位置。一旦工件位置偏移,可能会导致模具损坏、生产停止等巨大损失,利用视觉系统,可以有效预防此类问题的发生。

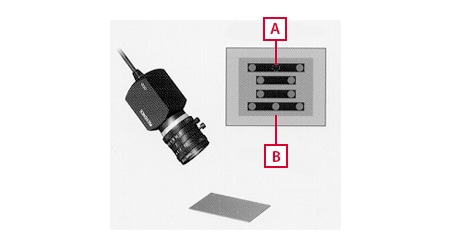

同时测量间距与平整度

对间距与平整度进行同时检测。传统的间距与平整度检测,需要分2个工序进行,由此产生的设定及切换作业会增加工时。*

XG-X/CV-X系列则可以用1台控制器,控制最多4台相机,大幅削减了检测的工时。由于可以在同一工序中,进行间距与平整度的高精度检测,检测工序所需的成本也能随之降低。

*与本公司CV-700产品的比较

检测电子部件的多面

对电子部件进行缺陷检测、端子翘起检测。传统的黑白相机虽然能实施外观检测,但无法分辨模具及端子表面的不均匀等缺陷,容易引发误操作。

XG-X/CV-X系列可以依靠颜色浓淡处理,充分抽取缺陷与背景的灰度差,从而减少误操作,大幅提升检测的成品率。在创新的边缘检测原理之上,再配合趋势边缘功能(该功能可在范围内,从自动扫描得出的全点边缘数据中,求出最大值和最小值),可以捕捉端子的正确状态。

检测电容器的引线不良

对电解电容器的外观及引线尺寸、弯曲状况,进行检测。过去,只能利用基础边缘检测工具,实施仅针对局部的尺寸检测。

利用XG-X/CV-X系列的趋势边缘检测工具,就能在1个检测窗口中,根据多点的边缘位置信息,实现更为精确的尺寸检测。搭配使用直线检测模式和角度测量,可以对电解电容器的引线角度进行检测。还支持高速处理,可实现高精度的全数检测。

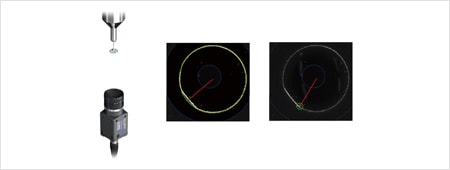

测量手机镜头D形切割旋转角度

测量智能手机摄像头中的D形切割镜头的旋转位置。用传统视觉系统的趋势边缘位置模式,对最小半径位置进行检测,容易因灰尘等干扰成分,造成边缘的误检。*

XG-X/CV-X系列则搭载了趋势边缘缺陷模式,能够免受细微变化的影响,仅对D形切割部分实施稳定检测。通过设定趋势边缘缺陷模式,能够检测一定范围以上的凹陷部分。

*与本公司CV-700产品的比较

IC的各类检测

使用IC的引线弯曲及间距等,进行检测。过去,该工序依靠专用检测仪器进行,需要根据不同的检测内容及品种,准备相应的检测仪器,不仅费时费力还耗费成本。

而利用高精度的XG-X/CV-X系列,就能进行IC引线的中心间距测量、引线弯曲、脱落、刻印检测及方向辨别等,高速实施只有昂贵的专用仪器才能做到的复合检测。

检测电池弹片端子的焊接位置不良

检测电池弹片端子的位置。传统的视觉系统很难辨别,难以准确检测电池弹片端子的焊接位置不良。*

XG-X/CV-X系列则能利用斑点模式,将焊接部作为黑色斑块检测,并用几何测量模式,对其重心坐标的连线距离进行检测。单个工件的检测时间为数十ms,可以实现准确的全数检测。

*与本公司CV-700产品的比较

检测开关按钮组装位置

对开关按钮的组装位置进行检测。传统的视觉系统,无法对对比度较低的位置的轮廓进行正确辨别。*

XG-X/CV-X系列则可以利用几何测量检测模式,测量开关主体孔洞位置的中心与按钮中心位置坐标之间的距离,并进行正确辨别。更可借助高精度形状搜索功能(ShapeTrax),准确检测低对比度目标部分的轮廓,实现稳定的位置检测。*与本公司CV-700产品的比较

检测连接器树脂部的烧焦/短路

对树脂部的烧焦、污点及短路等实施不良检测。传统的视觉系统难以辨别细微的变化。*

只要利用XG-X/CV-X系列的瑕疵检测模式,就能轻松准确地实现对树脂部的烧焦、污点及短路等不良的检测。

*与本公司CV-700产品的比较

检测晶片电容器的外观

对电容器表面的瑕疵、污点、开裂等进行检测。过去,这些检测都是独立实施的,会在最终实施目视检测,因此检测工时庞大。

导入视觉系统后,可以实现稳定的瑕疵、污点等外观检测。利用XG-X/CV-X系列的趋势边缘工具,就在外观检测的基础上,同时进行宽度测量。

检测电池外装罐的外观

对电池外装罐进行外观检测。过去,该项目利用视觉系统,根据浓淡变化信息实施检测,但会受到金属光泽不均匀的影响,发生误检。

利用XG-X/CV-X系列的预处理功能“实时浓淡补正”,就能排除罐体表光泽不均的影响,仅针对凹痕、瑕疵等,进行稳定的缺陷检测。

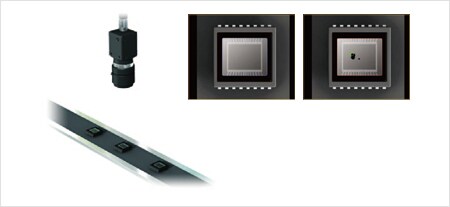

检测CCD的外观

对CCD表面上的瑕疵及污点等缺陷,进行检测。传统的视觉系统,难以辨别瑕疵及污点等缺陷。*

利用XG-X/CV-X系列,就能通过搭配使用瑕疵检测模式及实时浓淡补正滤波器,免受CCD表面对比度波动的影响,实现准确的缺陷检测。

*与本公司CV-700产品的比较

检测LED部件的外观

以瑕疵检测模式,对LED元件表面的缺陷进行检测。传统的视觉系统难以辨别细微的色差等,可能导致不良品流出。*

XG-X/CV-X系列可以对个别的色差进行实时浓淡补正,实现平滑化,从而仅针对缺陷,进行稳定的全数检测。

*与本公司CV-700产品的比较

检测液晶背光灯的异物

对液晶背光灯的外观进行检测。过去,该工序依赖于目视检测,必须在各生产线上配备专职人员负责。但每个人的判断基准存在差异,可能出现漏检的情况。

XG-X/CV-X系列可以借助6400万像素的高分辨率相机和高精度视觉系统,检测时不会放过细微的不良,有效防止不良品流出。

检测电子部件的模具不良

对IC树脂模具的形状不良进行检测。传统的视觉系统,存在无法检测模具细微不良的情况,可能导致不良品流出。*

XG-X/CV-X系列可以借助6400万像素的高分辨率相机和高精度视觉系统,检测时不会放过细微的不良,有效防止不良品流出。

*与本公司CV-700产品的比较

检测电阻的色码

判定色码。传统的黑白相机无法进行颜色判定,难以检测色码。

XG-X/CV-X系列还支持彩色相机,能够通过创新的颜色处理,对各种颜色同时进行判定,可以对诸如电阻色码的目标物,实现自动化、高速化的检测。

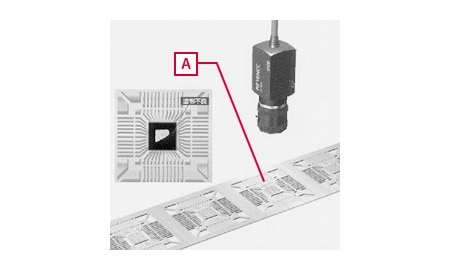

陶瓷芯片的各类检测

对陶瓷芯片的外观进行检测。传统的视觉系统会受到位置偏移的影响,无法进行正确辨别。*

XG-X/CV-X系列则能够用压纹胶带的导向孔实施位置补正,检测陶瓷芯片。还能同时进行多个位置的检测,能够与OK品图像进行对比,实现准确的检测。

*与本公司CV-700产品的比较

检测引线框上的焊剂不良

对引线框上的焊剂、焊锡不良进行判定。过去,铜制引线框的焊剂、焊锡判定并不稳定。

XG-X/CV-X系列支持彩色相机,可以准确辨别铜色和焊锡的颜色。

焊剂不良

测量引线的起伏量

测量引线的起伏。在过去的很长一段时间内,对发生在工件未知部分的最大起伏量及其位置的检测,一直是非常困难的。

XG-X/CV-X系列可以通过扫描引线部,轻松判断最大值。

检测端子的电镀不良

对端子顶端的电镀不良进行检测。传统的黑白相机无法辨别颜色,无法实施诸如判断电镀有无的不良检测。

XG-X/CV-X系列提供多款彩色相机,通过创新的颜色处理,可以对诸如银色和金色这种黑白相机难以辨别的颜色,实施准确辨别。

脱落

不均匀

检测压纹胶带凹纹的破损

对压纹胶带凹纹的外观进行检测。传统的视觉系统难以辨别凹凸,不能实施破损检测。*

XG-X/CV-X系列可以利用从上方照射的同轴落射照明,仅显示破损部分,实现准确辨别。即使是细微的破损,也能清晰浮现。

*与本公司CV-700产品的比较

检测硬盘部件的位置、外观

对HDD的旋转位置及外观进行检测。过去,该工序依靠正规化相关搜索进行,会受到背景光晕的影响。

利用XG-X/CV-X系列的高速、高精度形状搜索功能(ShapeTrax),可以免受特征部分缺损等的影响,实现稳定的位置检测。

![图像处理 应用示例集 [运输行业]](/img/asset/AS_71700_L.jpg)

![图像处理 全新应用示例集 [食品/医药品行业]](/img/asset/AS_72815_L.jpg)

![图像处理 全新应用示例集 [电子零件/电子设备行业]](/img/asset/AS_86832_L.jpg)