定位/对准

定位/对准

和部件及产品的数量及缺货、异物及瑕疵等外观检测、长度及直径等尺寸检测一样,积极导入视觉系统的工序,就是定位/对准。在如下工序中,导入了利用视觉系统系统的定位/对准。

- 定位玻璃印刷电路板

- 测量标签及条码的偏移

- 辨别IC芯片等的方向

- 检测食品容器盖的偏移

- 控制工作设备的位置(机械手视觉)等

本资料为您介绍利用图像处理进行定位的基本原理及其具体应用。

通过视觉系统检测位置,定位/对准的基本原理

如何实现快速准确的定位?

要实现生产工序的高效化,必须能够在瞬间检测出工件与工作设备或工作台的位置关系,实施精密的控制。这项检测如果存在精度问题,就会导致不良品的产生;检测及控制一旦存在时滞,就会降低生产性。要实现工厂自动化(FA:Factory Automation),正确快速的定位/对准功能是不可或缺的,视觉系统作为其手段,正在进一步扩大应用范畴。

定位/对准中的课题

在液晶面板的生产中,玻璃及薄膜的贴附等,必须确保高精度的定位。近年来,虽然视觉系统系统正在被不断普及到定位功能中,仍面临以下的课题。

- 由视觉系统系统实施的定位,在校正时需要花费时间和人工

- 黑匣子化的处理,难以进行功能追加等,缺乏通用性

- 要实现高精度的高速定位,必须具备专业知识

- 无法达到要求精度,实际用途有限

但近年来,借助自动实施校正的“自动校正”功能,及正确位置对准精度的提升,这些课题正在被逐渐攻克。

视觉系统定位的流程

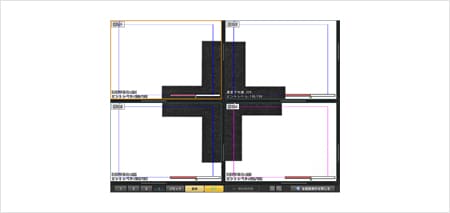

首先,对利用视觉系统的定位/对准流程进行理解很重要。实际情况会因视觉系统系统的不同而存在差异,下面将针对操作简单、容易拓展功能的基恩士“XG-X系列”产品,以玻璃贴合为例,介绍定位的基本流程。

自动校正

借助图形搜索(搜索处理)等,检测对准标记的位置信息,计算出载物台轴方向及旋转中心位置。

基准位置注册

移动目标物,注册目标位置。

对准

测量目标物的位置,计算距离基准位置的补正量。

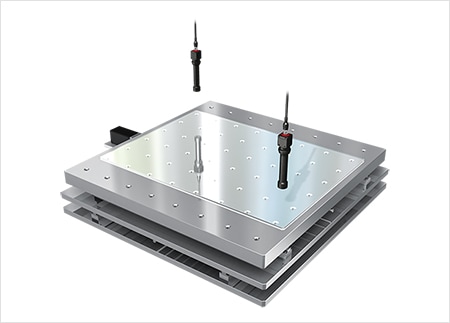

定位

将计算得出的位置信息反馈到PLC等上位系统中,控制载物台实施定位。

视觉系统定位的优势

将视觉系统系统导入定位/对准功能,可获得以下优势。

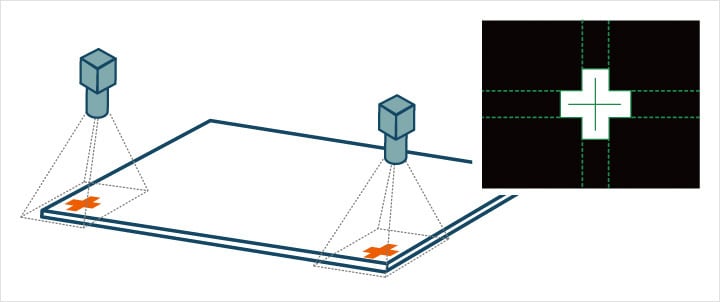

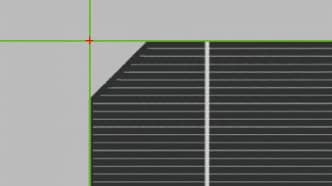

以图形搜索实现高精度的位置检测

图形搜索(搜索处理),是利用视觉系统进行定位/对准时的必需技术。图形搜索中,会自动检测作为基准的图像及图形(标记),该标记也被称为“对准标记”、“定位标记”。此时,利用镜头失真补正及滤波器功能,能够实现高精度的位置检测。

补正前

补正后

补正前

补正后

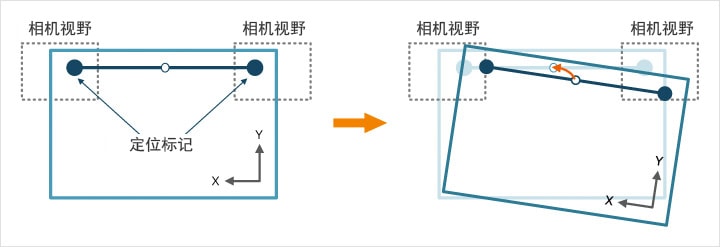

自动校正带来的生产效率提升

在通过坐标进行的位置控制中,存在工件与工作台间偏移、检测精度等问题,难以实现理想的位置、角度检测。近年来,随着图形搜索(搜索处理)技术的进步,自动校正的精度实现了飞跃性的提升。自动进行高速、高精度校正成为了可能,实现了生产效率提升。

借助视觉系统的高精度检测,为正确的控制提供了支持

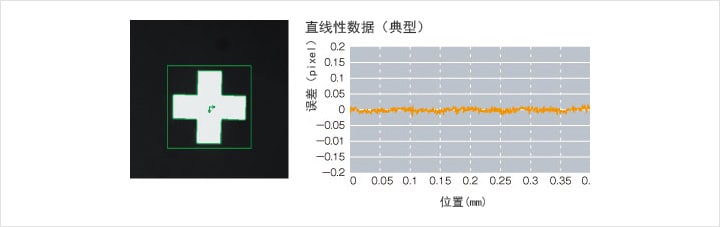

近年来,在高像素数视觉系统的基础上,视觉系统技术的进步也使得对准标记的高精度检测成为了可能。基恩士推出了业内精度超高的轮廓形状搜索工具“ShapeTrax”,在直线性、重复性方面均可实现0.025像素的精确位置检测。

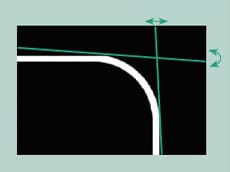

不仅能检测对准标记,即使没有对准标记,也能根据实际用途,进行印刷电路板隅角虚拟交点检测、晶圆槽定位等灵活多样的位置检测。

检测印刷电路板隅角下层交点

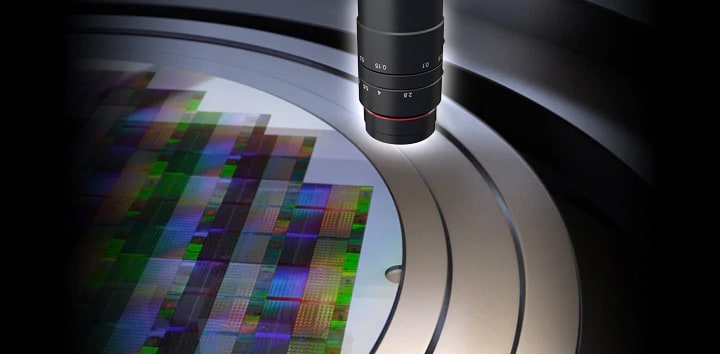

晶圆槽定位

借助超高像素相机实现的定位/对准

基恩士发挥了业内超强的问题解决能力,推出了6400万像素的超高像素相机。诸如30万像素、200万像素等低像素数相机,存在下列问题,而超高像素数相机却可以解决这些烦恼。

您是否曾对这些问题感到烦恼?

R部分较多的产品,角部分的检测不稳定,位置检测也不稳定

传统*

R部分越多,直线部分的长度越短,角部分的检测越发不稳定。

或者产品整体不具备直线位置,根本无法检测直线。

*与本公司CA-H200M系列产品的比较

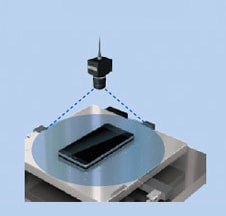

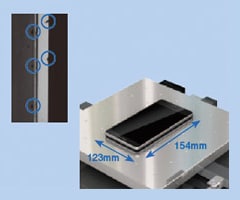

使用6400万像素 相机对产品整体 进行完整拍摄

今后

可以在维持原有精度的同时,对产品整体进行完整拍摄。 因此, 即使对于形状复杂的产品,也能以高精度检测形状整体的轮廓。

只要用6400万像素相机对产品整体进行完整拍摄,即使形状复杂,也能实现高精度的轮廓检测。对于形状多样的产品,也能实现高精度的对准。

同一生产线上会生产多种产品,存在切换的麻烦

传统*

产品的尺寸频繁变化。因此,

每进行一次切换,就会产生布局变更的工时。

*与本公司CA-H200M系列产品的比较

使用6400万像素 相机对产品整体 进行完整拍摄

今后

无需切换而实施布局变更。 相机也被固定,所以结构更简单。

所用的相机分辨率较低时,要实现目标精度,就必须将拍摄视野变窄。所以,在同一生产线上实施多项生产时,每进行一次切换,会同时产生相机布局变更的工时。但只要用6400万像素相机对产品整体进行完整拍摄,就能免除切换的工时,可固定使用相机,能够构建起简单的生产系统。此外,可以统一进行多种产品的检测。

在与对准相独立的工序中,实施利用视觉系统的外观/尺寸检测

传统*

在与对准相独立的工序中,实施外观检测及尺寸检测。

因此装置体积较大。

*与本公司CA-H200M系列产品的比较

使用6400万像素 相机对产品整体 进行完整拍摄

今后

在进行对准的同时, 实施产品 整体的外观检测及尺寸检测。

除了对准,在其他独立工序中实施外观检测及尺寸检测的案例还有很多,只要用6400万像素相机对产品整体进行完整拍摄,就能同时进行对准和产品的整体外观检测。最终有助于减小生产设备的体积。

具体应用

近年来,产品的高精度化发展迅猛,要求生产工序具备高准确性。近期还同时要求提高生产性和成品率。为了满足这一需求,对利用视觉系统系统的定位/对准需求正在逐步增长。下面将就利用视觉系统及校正的部分导入案例进行介绍。

组装车身时的定位孔感应

工业用机械手作为焊接、搬运、组装等生产工序中不可或缺的重要部分,在此前的作业中,会产生原点搜索及定位等坐标示教工时。此外,还必须根据产品及个体的差异进行微调,现在只要利用视觉系统实施定位及校正,就能解决这些问题。例如在组装车门等重量部件时,通过视觉系统确认定位孔实施机械手控制,能实现更精准的快速生产。基恩士还推出了机械手视觉等面向工业用机械手的解决方案。

图形的位置偏移

对于用于半导体元件制造中的晶圆片,µm水平的图形偏移可能会成为致命的缺陷。因此,虽然常常必须用光学显微镜等检测,获取缺陷的位置信息,现在只要利用诸如支持2100万像素彩色相机的“XG-X系列”,就可以正确检测包括晶圆片旋转方向在内的图形及位置的偏移。

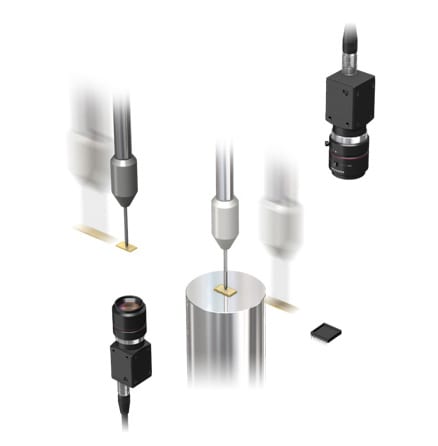

电子部件的组装

随着智能手机、平板电脑等设备小型化的发展,电子设备行业对组装精度的要求增高。“XG-X系列”支持实现同级超高像素数的高分辨率大视野2100万像素彩色相机,能够清晰检测芯片的细微部位,实现高精度的对准。对于诸如电子部件这样的细小部件,也能进行正确组装。

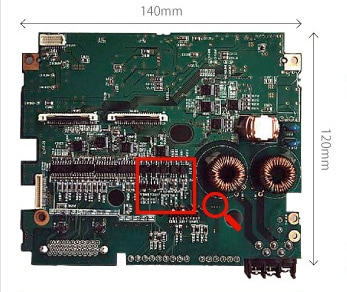

6400万像素相机的实力

对有效像素数达6400万像素(8192x7808)的大容量图像,超高倍速、最快57.6ms的高速传输。31万像素相机 难以达成的细微缺陷检测、大型工件 细微部位检测等,成为了可能。

31万像素

图像整体模糊, 完全无法进行辨 别。

500万像素

芯片的轮廓 模糊,难以实现 正确检测。

6400万像素

细微部位都拍摄 得非常清晰,能 进行正确判断。

![图像处理 应用示例集 [运输行业]](/img/asset/AS_71700_L.jpg)

![图像处理 全新应用示例集 [食品/医药品行业]](/img/asset/AS_72815_L.jpg)

![图像处理 全新应用示例集 [电子零件/电子设备行业]](/img/asset/AS_86832_L.jpg)