可信赖省力化带来的收益改善

可信赖省力化带来的收益改善

只要提高生产效率、增加生产数,就能实现收益增长,但需求和供给间同样存在平衡,不可能无限制地增长。此时,就需要采用另一种收益改善方法——降低生产成本。但胡乱降低成本是行不通的,必须在维持品质的同时,“只降低成本”。在赢得交易对象及客户信任的同时,仅降低成本,也能被称为“可信赖省力化”。下面将针对利用视觉系统的可信赖省力化实现方法进行说明。

通过导入视觉系统,维持品质、降低成本

如何在保障品质水平的同时,实现省力化

要提升生产利益,通常有“增加生产数”或“降低生产成本”这2个方法。有关通过增加生产数实现收益改善的方法,已经在“生产效率、装置效率提升带来的收益改善”中进行了说明。下面,我们需要将视线聚焦在“降低生产成本”的方法上。

当代制造业对品质的要求很高,各工序中的检测是不可或缺的。昂贵的检测设备也成为了十分重要的一环,为了防止不良品流出,必须进行全数检测。伴随此类检测工序而产生的人工费、设备投资费也在不断增长。

出于上述原因,兼顾高品质和低成本是非常困难的。为了确保品质,成本始终居高不下。作为解决高品质与低成本兼顾课题的重要手段,利用视觉系统的检测受到了越来越多的关注。

借助视觉系统,实现全数检测

在追求高品质的现代化生产现场,检测工序是不容小觑的成本负担。为了改善这一问题,越来越多的企业导入了视觉系统。用视觉系统取代传统的目视检测项目,可以大幅削减人工费。视觉系统还支持在线检测,可以实现成品率提升和全数检测。

您是否曾经遇到过下面这些情况?

只要遇到过其中之一,就有可能通过导入视觉系统,达到改善收益的目的。

- 检测速度不及生产速度,只能进行目视抽检

- 生产数较多,即使采取全数检测,也不能杜绝不良品的流出

- 缺陷位置很小,目视检测精度受限

- 虽然导入了视觉系统,但存在精度不稳定的情况,只好兼用目视检测

- 想要导入专业检测仪器,但价格太贵,目前只能继续采用目视检测

- 虽然实施了全数检测,但未能对所有工序配备检测人员

高速处理、高像素数的视觉系统将解决这些困扰

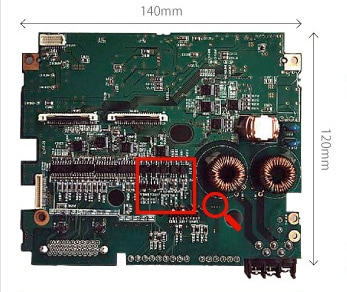

2100万像素相机的实力

对有效像素数达2100万像素(5104 × 4092 pix)的大容量图像,以16倍速、110 ms进行高速传输。过去未能达成的细微缺陷检测、大型工件细微部位检测等,成为了可能。

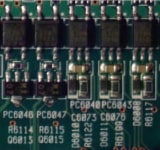

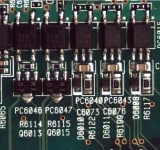

31万像素

图像整体模糊,完全无法进行辨别。

500万像素

芯片的轮廓模糊,难以实现正确检测。

2100万像素

细微部位都拍摄得非常清晰,能进行正确判断。

利用31万像素和200万像素视觉系统,难以满足较高的检测精度要求。视觉系统的传输速度和处理速度也受到限制,可能无法对高速生产线实施全数检测。

为此,基恩士推出了6400万像素(8192x7808)的超高像素数视觉系统。可实现超高倍速、最快57.6ms的高速传输,能够在线上检测细微缺陷。还能将大型、多个工件拍摄在单张图像中,实现检测工序的高效化。

高精度、可信度带来的收益改善示例

利用下面介绍的公式,可以简易估算借助高精度全数检测实现的收益改善效果。请务必将贵公司的生产情况代入计算,进行确认。我们还准备了收益改善计算表,只需输入数值,就能轻松计算,请务必加以利用。

估算收益改善效果

总生产数 ÷ 单人检测能力 × 人工费 + 不良品流出处置费用 = 收益改善效果

【①】个/月 ÷ 【②】个/月 × 【③】日元/月 + 【④】日元 = 【 】日元/月的省力化 + 信任

收益改善计算表

| ① 总生产数 | 个/月 | |

|---|---|---|

| ② 单人检测能力 | 个/月 | |

| ③ 人工费 | 日元/月 | |

| ④ 不良品流出处置费用 | 日元 | |

0日元的省力化+信赖维持!

数値を入力してください

没有填写{item}

请在问题{item}处,输入正确的数值

请在问题{item}处,输入整数

试算示例

总生产数10,000个/月、单人检测能力1,000个/月、人工费和不良品流出处置费用均为20万日元时的收益改善效果

10,000个/月 ÷ 1,000个/月 × 20万日元/月 + 20万日元/月 = 220万日元/月的省力化 + 信任

每个月能实现220万日元的成本削减+信赖维持!

![图像处理 应用示例集 [运输行业]](/img/asset/AS_71700_L.jpg)

![图像处理 全新应用示例集 [食品/医药品行业]](/img/asset/AS_72815_L.jpg)

![图像处理 全新应用示例集 [电子零件/电子设备行业]](/img/asset/AS_86832_L.jpg)