各行业导入案例:食品/医药品行业

视觉系统已经被导入了食品/医药品行业的各类检测工序中

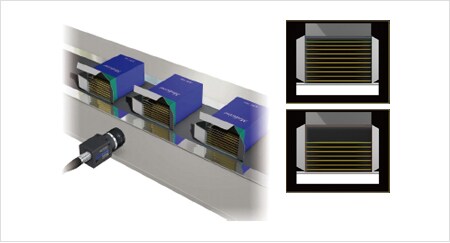

检测饮料包装的品种/方向

对纸箱中的饮料包装,实施方向差异及不同品种的检测。过去需要使用多台视觉系统进行检测,增加了切换的调整工时。且黑白相机无法对与纸箱间无亮度差的产品,实施品种及方向检测。*

XG-X/CV-X系列则提供2100万像素的超高像素彩色相机,可以兼顾检测精度和大视野。因此,单台彩色相机就能实现大范围检测的全覆盖,大幅削减切换的调整工时。XG-X/CV-X系列还配备了新开发的颜色引擎“A.C.E”,该引擎采用了HSV方式(被认为是最接近人类感官的检测方式),对于明暗差较小的产品,也能实现稳定检测。

*与本公司CV-700产品的比较

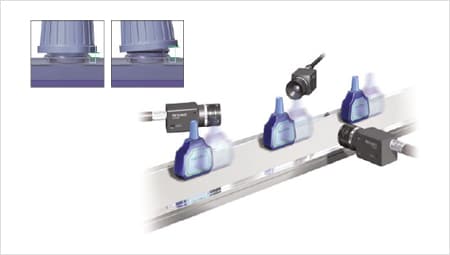

检测瓶盖

检测瓶盖的品种差异。过去该工序依赖目视检测,存在漏检的情况。且由于高速生产线的生产数量非常多,必须在每条生产线上分别配置负责检测的人员。

导入视觉系统后,就能够对高速生产线实施全数检测。杜绝了不良品的流出,还能减少投诉处置费用。

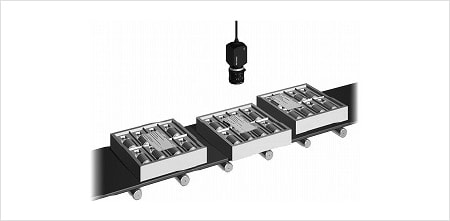

计数药品包装的张数

计数药品包装的张数。传统的视觉系统中,存在目标物与背景对比度偏低的问题,难以测得正确的张数。*

XG-X/CV-X系列则不同,对于与背景对比度较低的端面部分,利用模糊处理、实时浓淡处理及对比度转换,能够仅针对端面部分,进行准确计数。

*与本公司CV-700产品的比较

检测安瓿瓶的液面

检测安瓿瓶的液面高度。过去该工序都需要配备专职的检测负责人,并依靠目视进行检测,不光浪费检测时间,还会产生精度波动。

导入图像检测后,可以实现自动化检测。且视觉系统的全数检测还能稳定精度,缩短检测时间,提高生产效率。

检测速食食品的飞溅

检测速食食品的食材飞溅情况。传统视觉系统的检测范围有限,无法检测从容器中溅出的包装袋等。*

XG-X/CV-X系列则能够满足31万像素到6400万像素的各类需求,可根据检测范围选择相机,对飞溅出的食材及包装袋等,实现准确检测。

*与本公司CV-700产品的比较

检测说明书的有无&产品缺货

检测包装盒内说明书的有无、产品缺货。过去光电传感器被用来检测说明书及产品的有无,如果说明书及包装盒的朝向存在偏移,就无法正确检测。*

导入视觉系统后,即使说明书及包装盒的位置发生偏移,也能实现正确的说明书有无、产品缺货检测。XG-X/CV-X系列则能够满足31万像素到6400万像素的各类需求,可根据检测范围选择相机,实现大范围检测。

*与本公司CV-700产品的比较

检测乳制品的各种不良

检测乳制品包装上印刷的字符等的不良。过去印刷及图案等都会受到背景色反射的影响,难以实现正确检测。*

使用彩色相机,就能进行高精度的印刷/种类辨别,实现稳定检测。

XG-X/CV-X系列提供的彩色相机种类很多,可以根据检测内容,选择像素数、规格、传输时间适合的相机。

*与本公司CV-700产品的比较

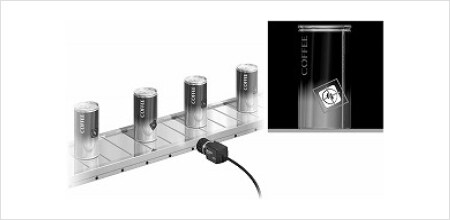

检测罐装饮料宣传贴纸的有无

检测是否粘贴了宣传用贴纸。由于只在宣传期间使用,调整费时费力,且传统的视觉系统无法检测位置及方向的偏移等,存在不良品流出的情况。*

彩色相机不仅能辨别贴纸的有无,还能对位置、倾斜等进行正确检测。注册颜色后,能够对包括反向粘贴、倾斜、不同品种在内的各类不良情况,实施同时检测。XG-X/CV-X系列提供的彩色相机种类很多,可以根据检测内容,选择像素数、规格、传输时间适合的相机。

*与本公司CV-700产品的比较

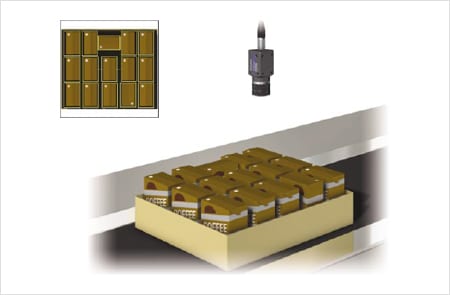

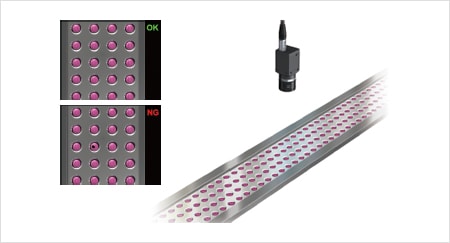

检测药片个数

检测吸塑包装后的药片漏放情况。传统视觉系统会受到背景的影响,难以进行正确计数。*

使用彩色相机,就能借助颜色抽取功能,规避背景的影响,对药片个数进行正确计数。XG-X/CV-X系列提供的彩色相机种类很多,可以根据检测内容,选择像素数、规格、传输时间适合的相机。

*与本公司CV-700产品的比较

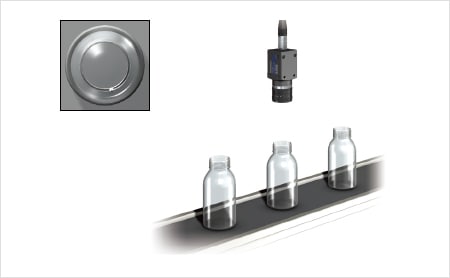

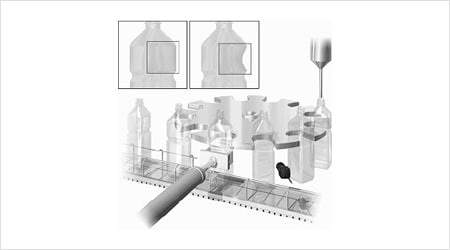

检测饮料瓶的不同品种混入

利用视觉系统,检测饮料瓶的不同品种混入。过去该工序依赖目视检测,需花需大量人工费及工时。还会发生人为错误导致的不同品种混入。

利用视觉系统,就可以实现检测的自动化及高速检测,大幅削减了人工费和工时。利用XG-X/CV-X系列的高精度颜色辨别及高精度形状判定功能,能够对颜色、形状、位置等标签状态进行准确检测,有效防止不同品种混入。

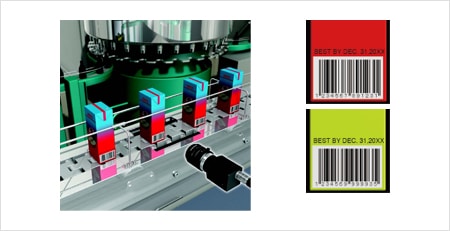

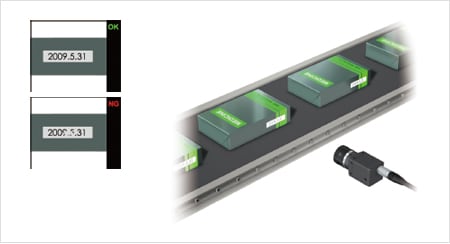

检测饮料包装的条码读取

读取饮料包装上印刷的条码。过去采用条码读取器和条形码读码器读取条码,但这种方式存在不能同时读取保质期等字符信息的问题。*

视觉系统不仅能读取条码,还能够同时读取保质期等字符信息,实现统一管理。由此可以防止不同品种产品及过期产品的混入,确保可追溯性。

*与本公司CV-700产品的比较

检测化学药品封装上的印刷

检测化学药品封装上的印刷。传统的视觉系统会受到透明薄膜反射的光泽(光晕)影响,频繁发生误判定,导致成品率降低,废弃成本增高。*

XG-X/CV-X系列能够免受光泽(光晕)的影响,实现稳定的检测。成品率得到改善,不良品的废弃成本也大幅降低。

*与本公司CV-700产品的比较

检测铝制包装上的印刷

检测铝制包装上的印刷。传统的视觉系统会受到铝制包装表面的光晕影响,发生误判定。*

选择视觉系统+照明,就能够通过消除光晕,实现对铝制包装上印刷的正确辨别。

XG-X/CV-X系列配备了基恩士的特色LumiTrax功能,不会受到反射及阴影等的影响,可实现稳定的检测。

*与本公司CV-700产品的比较

检测软罐头上的印刷

检测软罐头上的印刷。传统的视觉系统会受光泽影响,难以检测形状不固定的工件上的字符,在检测软罐头时,也会发生误判定。*

XG-X/CV-X系列提供各类照明方式,能借助各类视觉系统技术,对软罐头这种形状不固定、且材质易发生反射的工件,实现正确的印刷字符检测。还能快速应对印刷变更,对残迹等细微变化也能正确辨别。

*与本公司CV-700产品的比较

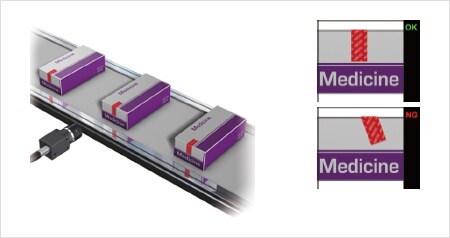

检测喷墨打印

对喷码机的印刷效果进行评价。传统的视觉系统会因印刷对象的不同,受到素材表面形状及反射的影响,导致误判定的发生。*

XG-X/CV-X系列则不同,对于因静电等影响导致的字符缺损及残迹等印刷错误,也能实施正确辨别。

*与本公司CV-700产品的比较

检测瓶盖的松脱

利用视觉系统,检测眼药水容器上安装的盖子的松脱情况。传统的视觉系统系统最多只能连接2台相机,可能会遗漏瓶盖的松脱,导致不良品流出。且单件产品生产时间较短,即使连接多台相机,也无法达成足够的视觉系统速度。*

XG-X/CV-X系列最多可连接4台相机。还拥有业内超多核及高端的并列检测技术,支持高速生产线。对于单件产品生产时间较短的生产线,也能实现稳定的检测。

*与本公司CV-700产品的比较

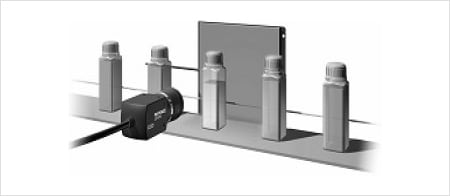

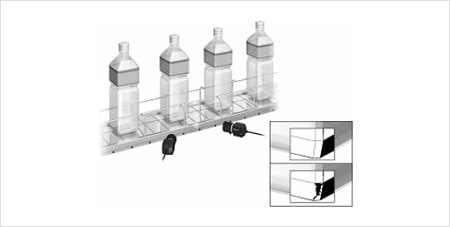

检测塑料瓶的灌装量

检测塑料瓶中灌装的液体液面高度。过去该检测依靠光电传感器实施,受到泡沫的影响,检测不稳定。*

XG-X/CV-X系列却可以借助视觉系统,正确检测出泡沫与液体的临界面,实施判定。

*与本公司CV-700产品的比较

检测玻璃瓶的液面

检测玻璃瓶中灌装的液体液面高度。对于玻璃瓶,由于瓶子的体积存在差异,即使灌装量相同,内容物在视觉效果上也可能偏少(偏多)。因此,最终需要借助目视检测,但伴随检测而产生的人工费及工时,成为了一大难题。

利用视觉系统检测液面高度,就能不再依靠灌装量,而是用视觉效果进行判定。即使灌装量相同,若液面看上去很低,可能会导致店铺投诉,液面检测可以预防此类问题的发生。

检测罐底污垢

检测罐底附着的异物及污垢等。传统的视觉系统会受到照明不均及颜色不均的影响,很难针对异物实施稳定的检测。*

而利用XG-X/CV-X系列的实时差分处理,就能仅针对细小异物,实施准确检测。还配备了缺陷分布显示功能,能够根据缺陷与周围的浓度差,可视化显示为诸如蓝色到红色的图像,以供直观辨别。

*与本公司CV-700产品的比较

检测树脂瓶盖的毛刺

检测树脂瓶盖上存在的毛刺及缩痕。过去该工序依赖目视检测,无法避免漏检的情况。

利用XG-X/CV-X系列的趋势边缘缺陷模式,就能对诸如瓶盖手握处的不固定曲线上的缺陷,进行准确检测。

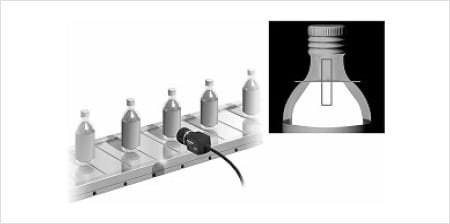

检测瓶口的缺口

检测玻璃瓶瓶口的缺口。传统的视觉系统难以检测细微缺口等不良,导致误判定。*

XG-X/CV-X系统则能够通过实时浓淡补正、对比度转换等预处理功能,准确检测阴影变化,辨别生产过程中产生的玻璃缺口,防止碎片混入及出厂后的内容物漏出。

*与本公司CV-700产品的比较

检测药片上的污点/异物

检测药片上附着的污点及异物。黑白相机无法检测出与背景颜色相近的污点。还存在分辨率较低,无法检测细微异物的问题。

XG-X/CV-X系列支持彩色相机,可以通过辨别颜色,实现正确的污点/异物辨别。提供从31万像素到6400万像素的相机支持,可以根据检测项目选择相机,准确辨别细微变化。可以正确检测污点、异物、油渍附着、变形及偏移,防止不良品流出,减少投诉处置费用。

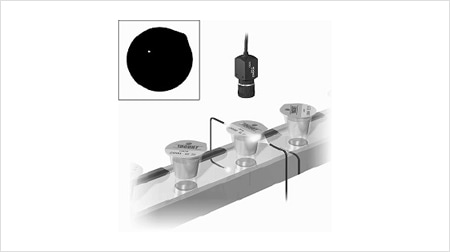

检测铝制包装材料的针孔

检测铝制包装材料的针孔。过去该工序依赖目视检测,需花需大量人工费及工时。

导入视觉系统后,可以对瓶盖及包装材料所用铝薄膜上的针孔及破损,实施自动检测。XG-X/CV-X系列可以通过实时浓淡补正及模糊处理,对针孔等细微变化,实现准确检测。可以预防不良品的流出,并依靠自动化,有效削减人工费及工时。

检测热封不良

检测热封过程中产生的针孔等不良。过去该工序依赖目视检测,不仅判断困难,还会发生不良品流出。

导入视觉系统后,则能够对针孔、褶皱、切割不良等情况进行辨别。XG-X/CV-X系列还提供2100万像素的高像素相机,能够以较远的距离进行整体拍摄,并判定细微不良,同时,还能实施判断工件是否位于指定位置、切割机位置是否偏移等综合检测。由于可以从较远距离进行检测,安装自由度也更高。

检测药品容器的盖体翻卷

检测药品容器的盖体翻卷。根据翻卷位置的不同,传统视觉系统存在无法正确辨别的情况。*

XG-X/CV-X系列根据检测范围,提供从31万像素到6400万像素的多种相机选项,即使是盖体翻卷也能实施稳定检测,切实杜绝不良品的流出。

*与本公司CV-700产品的比较

检测封口的脱落/有无

利用视觉系统,检测封口的有无及脱落。传统的黑白相机难以进行品种辨别等工序,切换也费时费力。

XG-X/CV-X系列不仅可以通过颜色辨别来检测脱落/有无,还能正确辨别品种。即使封口的颜色改变,也能够一键完成设定变更,大幅削减切换工时,有效提高生产性。

复合检测酱料容器

同时进行酱料容器的瓶盖及标签检测。过去瓶盖及标签的检测需要分别实施,检测工序成为了一大难题。*

而XG-X/CV-X系列支持2100万像素相机和高速处理,能够高速实施多项检测,提升生产效率。借助位置补正功能,杜绝了工件位置偏移的影响,可实现稳定检测,并支持高速生产线。

*与本公司CV-700产品的比较

检测塑料瓶的破损

检测塑料瓶侧面的破损。传统的视觉系统很难对对比度较小的破损等变化进行辨别。*

在星形轮工序安装视觉系统,能够有效检测瓶身破损,从而实现作业高效化。XG-X/CV-X系列能够借助各类处理功能,对过去难以辨别的破损等,实施准确的全数检测。*

*与本公司CV-700产品的比较

检测塑料瓶的边角破损

检测塑料瓶侧面的边角破损。过去该工序依赖目视进行辨别,存在漏检的情况。且由于单件生产速度较快,需要由多人负责检测。

导入视觉系统后,可以对塑料瓶的边角破损实现稳定检测。XG-X/CV-X系列支持高速处理,对于单件生产速度较快的高速生产线,也能实施准确检测。

![图像处理 应用示例集 [运输行业]](/img/asset/AS_71700_L.jpg)

![图像处理 全新应用示例集 [食品/医药品行业]](/img/asset/AS_72815_L.jpg)

![图像处理 全新应用示例集 [电子零件/电子设备行业]](/img/asset/AS_86832_L.jpg)