尺寸测量

尺寸测量

作为外观检测之一的尺寸检测,是判定部件及产品加工/组装是否符合规格要求的重要检测。在如下的尺寸检测中,可以借助视觉系统,实现自动化。

- 测量部件及产品的最大、最小尺寸

- 测量O形环内径及外径的最大值、最小值、平均值、中心坐标等

- 测量金属部件顶端部分的R或角度

- 测量端面及标签的位置

- 测量膜片、薄膜状产品的宽度 等

尺寸测量是检测的基础,却受到人工及时间成本的制约。近年来,随着工厂自动化(FA:Factory Automation)的推广,借助视觉系统的尺寸测量也正在普及。下面将就利用视觉系统的尺寸测量介绍基本原理及其优点、具体案例。

判断加工是否符合规格要求,尺寸测量的基本原理

导入视觉系统的优点

通常,部件及产品的尺寸都是借助千分尺、游标卡尺等工具进行测量,利用检测夹具确认精度是否存在波动。但使用千分尺、游标卡尺等测量仪器进行测量,会受到个人差及测量条件的影响,必然产生误差。使用检测夹具时,虽然可以判定尺寸是否处于公差范围内,但却无法得知正确的测量值。

还可以用投影仪、轮廓形状测量仪、3D测量仪等方法测量尺寸,但这些方法都必须依靠手动作业,时间和成本是一大难题。

而采用视觉系统,就能够通过拍摄的数据,获取各类尺寸信息。根据拍摄的数据,可以轻松测量部件及产品各部位的尺寸,并判定尺寸是否处于公差范围内。除了各部位的长度外,还能同时测量角度、圆的R等,还能以数值的形式保存为数据,这也是该功能的一大优点。

通过全数检测避免漏检、不良品流出

用各种测量仪器及夹具检测尺寸时,离线的工序增加。因此,这种形式的全数检测,会耗费大量的人工和成本。但抽取检测又会造成漏检、不良品流出的可能性。利用视觉系统系统进行尺寸检测,就可以在线上实施全数尺寸测量。在抑制成本的同时,可以实现产品质量的稳定化。

检测高速化带来的生产性提升

可以在线上进行部件及产品的尺寸测量,能大幅缩短检测所需的时间。视觉系统系统实现了检测的高速化,有助于提升生产性。

品质信息的保存及管理

用夹具实施的尺寸检测,无法获取正确的测量数据。只能用来确认尺寸是否处于公差范围内。而视觉系统实施的尺寸检测,不仅能判定合格与否,还能获取各部位的正确尺寸数值,便于保存和管理。利用好这些信息,还能有效确保可追溯性,改良工序。

尺寸测量的基础 ~借助边缘检测的测量~

借助视觉系统实施的尺寸检测,通常会运用边缘检测进行测量。为了帮助各位理解边缘检测,下面将就必要的像素分辨率和亚像素处理基础,以及边缘检测的原理进行说明。

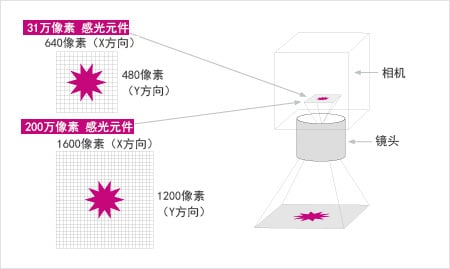

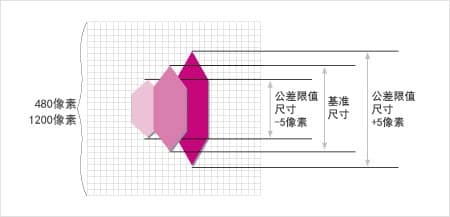

图像分辨率和判定公差的关联性

视觉系统的感光元件中,像素(pixel)呈格子状排列。尺寸测量可以根据该像素数及拍摄视野大致计算出“尺寸公差”。其中最重要的,就是代表“感光元件中的1像素相当于多少mm”的“像素分辨率”。像素分辨率可通过以下公式表达。

像素分辨率 = 拍摄视野(Y方向)[mm] ÷ 感光元件的Y方向像素数[像素]

例如,假设使用了31万像素和200万像素的相机。31万像素的Y方向像素数为480像素,200万像素则为1200像素。

将拍摄视野设为100 mm时

- 【31万像素】

- 像素分辨率 = 100 mm ÷ 480像素 = 0.208 mm/像素

- 【200万像素】

- 像素分辨率 = 100 mm ÷ 1200像素 = 0.083 mm/像素

- 【2100万像素】

- 像素分辨率 = 100 mm ÷ 4092像素 = 0.024 mm/像素

像素分辨率如上所示。下面,将针对31万像素到2100万像素相机,对像素分辨率的情况做大致总结。

像素分辨率 参考值

| 拍摄视野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 相机的像素数 | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31万像素 | 0.002 | 0.01 | 0.021 | 0.042 | 0.063 | 0.104 | 0.208 | 0.417 | 1.042 |

| 200万像素 | 0.0008 | 0.004 | 0.008 | 0.017 | 0.025 | 0.042 | 0.083 | 0.167 | 0.417 |

| 500万像素 | 0.0005 | 0.002 | 0.005 | 0.01 | 0.015 | 0.024 | 0.049 | 0.098 | 0.244 |

| 2100万像素 | 0.0002 | 0.001 | 0.002 | 0.005 | 0.007 | 0.012 | 0.024 | 0.049 | 0.122 |

- *31万像素传感器CCD的Y方向像素数 = 480像素

- *200万像素传感器CCD的Y方向像素数 = 1200像素

- *500万像素传感器CCD的Y方向像素数 = 2050像素

- *2100万像素相机感光元件的Y方向像素数 = 4092像素

尺寸检测中,公差被作为辨别良品和不良品的阈值,通常以±5像素为基准进行计算。该公式中,将可以作为公差进行稳定判定的像素数,当作重复精度的10倍左右,视觉系统的理想条件约为0.1像素,为了留有余地,将重复精度假设为0.5像素。将该重复精度的10倍——±5像素作为能够设定为公差的最小估算值,就可以通过以下公式,求出实际尺寸值。

公差实际尺寸值[mm]= 像素分辨率(Y方向视野尺寸(mm)÷ CCD的Y方向像素数) × 5像素

- 【31万像素】

- 尺寸公差 = 0.208 mm/像素 × 5像素 = 1.04 mm

- 【200万像素】

- 尺寸公差 = 0.083 mm/像素 × 5像素 = 0.415 mm

- 【2100万像素】

- 尺寸公差 = 0.024 mm/像素 × 5像素 = 0.12 mm

如上所示,必须根据精度要求选择视觉系统及拍摄视野。

公差判定值 参考值

| 拍摄视野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 相机的像素数 | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31万像素 | 0.01 | 0.05 | 0.1 | 0.2 | 0.3 | 0.5 | 1.0 | 2.1 | 5.2 |

| 200万像素 | 0.004 | 0.02 | 0.04 | 0.08 | 0.1 | 0.2 | 0.4 | 0.8 | 2.1 |

| 500万像素 | 0.002 | 0.01 | 0.02 | 0.05 | 0.07 | 0.1 | 0.2 | 0.5 | 1.2 |

| 2100万像素 | 0.001 | 0.006 | 0.01 | 0.02 | 0.04 | 0.06 | 0.1 | 0.2 | 0.6 |

亚像素处理基础

上述内容中,将图像分辨率诠释为单个像素的实际尺寸值。但实际用视觉系统的尺寸测量,可以通过近似计算得出小于1像素的单位。这种方法就是亚像素处理。

亚像素是将像素细分化后的单位,例如在基恩士的视觉系统中,可以获取的尺寸数据最小单位为1/1000像素。

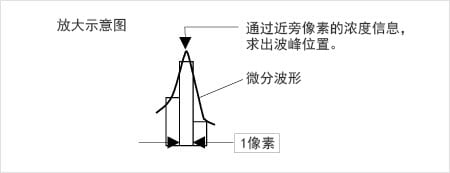

亚像素的原理介绍

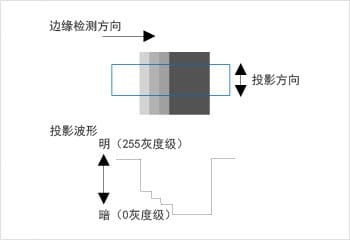

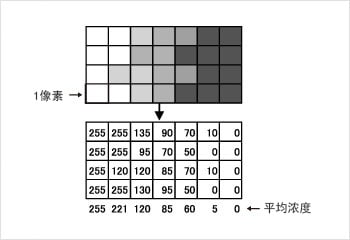

亚像素处理中,将检测代表明暗对比度变化边界的边缘,并将其转换为投影波形,施加微分处理。再将微分波形中的峰值点作为边缘点进行计算。

何谓利用边缘检测的尺寸测量

以高像素分辨率(=精度)测量尺寸时,边缘检测变得非常重要。下面就边缘检测的基本流程进行说明。

1.投影处理

实施垂直于检测方向的扫描,求出各投影线的平均浓度。投影线平均浓度波形被称为投影波形。

2.微分处理

通过对投影波形施加微分处理,存在边缘可能性的位置其微分值将会增大。微分处理就是求出浓淡(灰度级)变化的处理。

微分波形(边缘强度波形)

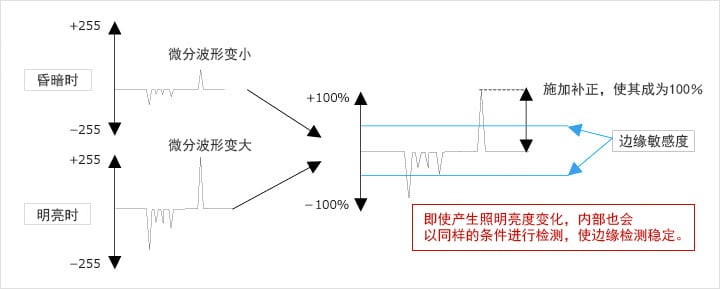

3.通过补正使微分最大值实现100%

施加补正,使微分值和绝对值的最大值成为100%,稳定边缘。将微分波形中超出设定边缘敏感度的峰值点,作为边缘点。

4.亚像素处理

对于微分波形中最大部分的中心附近的 3像素进行运算,以0.001像素为单位测量边缘位置。

具体应用

伴随着工厂自动化的普及,缩短检测工序的时间成为了课题,其实尺寸测量也同样如此。正在逐渐成为此类工序改良主流的,就是利用视觉系统的方法。

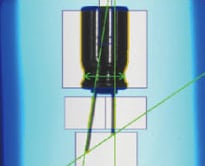

检测电容器的各种尺寸

除了电容器主体的直径及长度外,还能够测量变细部分的最小直径、引线长度及弯曲等,分段检测各部分的边缘位置。可以测量各部位的正确尺寸。

检测画面

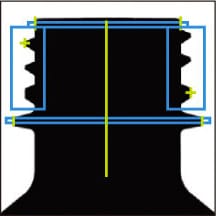

测量瓶体边缘的尺寸

在线上也能实现正确的尺寸测量。例如,横向拍摄在生产线上流动的塑料瓶,通过测量瓶身颈环的尺寸,检测成型不良、品种差异、装配错误等。在线上进行尺寸检测,实现了高效化。

检测画面

![图像处理 应用示例集 [运输行业]](/img/asset/AS_71700_L.jpg)

![图像处理 全新应用示例集 [食品/医药品行业]](/img/asset/AS_72815_L.jpg)

![图像处理 全新应用示例集 [电子零件/电子设备行业]](/img/asset/AS_86832_L.jpg)